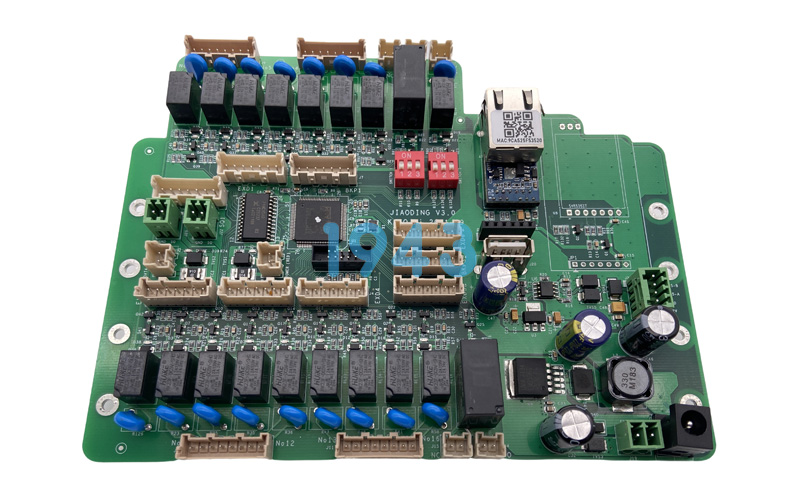

在机器人制造领域,电路板作为核心组件的神经中枢,其加工质量直接决定机器人的运行稳定性与使用寿命。1943科技作为专业SMT贴片加工厂,深耕机器人电路板加工多年,现结合行业经验,分享SMT贴片与PCBA加工的核心工艺,助您精准把握高精度电子制造的关键环节。

一、机器人电路板加工的核心工艺体系

(一)SMT贴片工艺:精密电子装配的基础

SMT(表面贴装技术)是机器人电路板加工的核心工艺,其核心流程涵盖三大环节:

- 焊膏印刷:通过高精度钢网将焊膏(焊料与助焊剂混合物)均匀印刷至PCB焊盘,需严格控制环境温湿度(温度22-28℃,湿度45%-70%RH)及锡膏回温时间(室温下回温4小时),确保焊膏流动性与活性。

- 自动贴装:采用视觉定位系统的贴片机,将电阻、电容、集成电路等SMD元器件以±0.05mm精度贴装至焊盘,过程中需执行ESD静电防护(佩戴静电环、使用防静电工作台)及元器件极性校验。

- 回流焊接:通过多温区回流焊炉(通常4-6温区)实现焊膏熔化与固化,温度曲线需根据元器件耐热性定制,峰值温度控制在245±5℃,确保焊接可靠性。

(二)PCBA加工:从裸板到功能模块的完整链路

PCBA(印制电路板组装)是SMT贴片的延伸与整合,包含五大关键阶段:

- 来料管控:PCB裸板需通过IPC-A-600标准验收,元器件需经外观、电气性能双检测,BGA类元器件需20-24小时烘烤去除水汽。

- 混合组装:针对机器人电路板中通孔插件(如连接器、大功率元件),采用THT技术进行插装,后通过波峰焊完成焊接,焊点需满足IPC-J-STD-001标准。

- 质量检测:运用AOI(自动光学检测)检查焊接缺陷(如桥接、漏贴),ICT(在线测试)验证电气性能,确保无短路、开路等问题。

- 清洗与防护:采用水基或半水基清洗剂去除助焊剂残留,表面涂覆三防漆(如丙烯酸、聚氨酯)提升防潮、防盐雾能力。

- 功能验证:模拟机器人实际工况进行老化测试(如-40℃~125℃温循测试),确保电路板在极端环境下稳定运行。

二、机器人电路板加工的关键控制点

(一)温湿度与静电防护

机器人电路板对环境敏感度高,需建立恒温恒湿车间(温度25±3℃,湿度50%±20%),并配置接地系统(接地电阻≤4Ω)、防静电服/手套,避免静电击穿(可导致元器件PN结损坏)。

(二)工艺参数精细化管理

- 锡膏厚度:印刷厚度需控制在0.1-0.15mm(根据元器件引脚间距调整),过厚易导致桥接,过薄影响焊接强度。

- 回流焊温度曲线:升温速率≤3℃/s(避免元器件热冲击),液相线以上时间60-90s(确保焊料充分润湿)。

- 贴装压力:根据元器件尺寸设定吸嘴压力(如0603电阻需0.3-0.5MPa),避免元件移位或损坏。

(三)可追溯性管理

建立从PCB批次、元器件批次到加工参数的全流程追溯系统,通过MES(制造执行系统)记录每个工站的操作人员、设备编号、检测数据,确保质量问题可快速定位与回溯。

三、1943科技的机器人电路板加工优势

作为专注SMT贴片与PCBA加工的技术型企业,1943科技已形成三大核心竞争力:

- 工艺精度:贴片精度达±0.03mm,焊接良率≥99.5%,满足机器人高密度、小间距元器件(如0201封装)贴装需求。

- 材料管控:与知名锡膏、PCB供应商建立战略合作,所有材料均通过RoHS、REACH认证,确保环保与可靠性。

- 定制化服务:根据机器人应用场景(如工业机器人、服务机器人)定制工艺方案,例如针对高振动环境采用底部填充胶加固BGA器件。

在机器人产业加速升级的背景下,1943科技将持续深耕SMT贴片与PCBA加工技术,以精密工艺、严格质控和定制化服务,助力客户打造高可靠性机器人电路板,共同推动智能制造高质量发展。

2024-04-26

2024-04-26