在高可靠性电子制造领域,产品能否在长期运行中保持稳定性能,是客户最核心的关切之一。而老化测试板(Burn-in Test Board)作为模拟真实工况、加速暴露潜在缺陷的重要工具,已成为专业SMT贴片与PCBA制造流程中不可或缺的一环。1943科技将深入探讨老化测试板的设计逻辑、应用场景、制造要求及其对提升产品寿命与良率的实际价值,帮助客户更科学地规划可靠性验证策略。

一、什么是老化测试板?为何它至关重要?

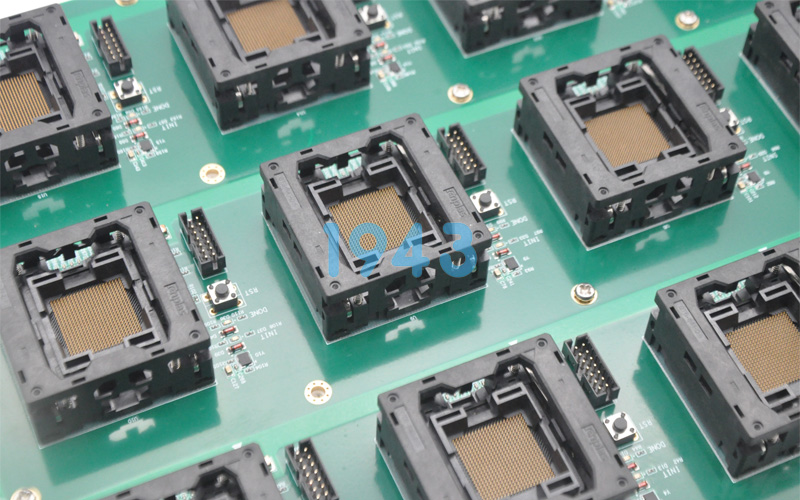

老化测试板是一种专用于高温、高电压或高负载条件下长时间运行测试的PCB载体,其上搭载待测元器件或完整功能模块。通过在受控环境中施加严苛应力(如85℃/85%RH、125℃高温、满负荷通电等),可加速暴露由材料缺陷、焊接不良、设计冗余不足等问题引发的早期失效。

在SMT贴片加工完成后,使用老化测试板进行筛选,能有效剔除(Infant Mortality)阶段的不良品,显著提升终端产品的现场可靠性,降低售后维护成本。

二、老化测试板的典型应用场景

- 元器件级验证:用于新批次IC、功率器件、晶振等关键元件的入厂可靠性筛查;

- 模块功能老化:对通信模块、电源单元、控制主板等子系统进行72~168小时连续带载运行测试;

- 工艺稳定性评估:在新产线导入或工艺变更后,通过老化测试验证SMT焊接质量的一致性;

- 客户定制化认证:满足工业、医疗、能源等领域对产品寿命和环境适应性的强制性标准要求。

区别于普通功能测试,老化测试强调“时间+应力”的双重考验,是对PCBA综合可靠性的终极检验。

三、老化测试板的SMT制造特殊要求

由于需承受极端工况,老化测试板本身对SMT贴片工艺提出更高标准:

1. 基材选择

优先采用高Tg(玻璃化转变温度≥170℃)、低Z轴膨胀系数的FR-4或高频板材,防止高温下分层、翘曲。

2. 焊点可靠性强化

- 采用高可靠性无铅焊料(如SAC305),严格控制回流焊峰值温度与冷却速率;

- 对BGA、QFN等封装实施底部填充(Underfill)或选择性涂覆,抑制热循环开裂;

- 所有焊点需通过AOI+AXI双重检测,杜绝微空洞、虚焊等隐患。

3. 电气与结构设计优化

- 电源走线加宽、增加散热过孔,避免大电流下发热集中;

- 测试点布局避开高温区,确保探针接触稳定;

- 板边预留夹具定位孔与散热风道空间,适配老化箱内部结构。

4. 清洁度控制

严格执行离子污染度检测(≤1.56μg NaCl/cm²),防止高温高湿环境下电化学迁移(CAF)导致短路。

四、1943科技:专业打造高可靠性老化测试板

作为专注高一致性PCBA制造的SMT贴片服务商,1943科技已建立完整的老化测试板专项工艺流程:

- DFM深度协同:在设计阶段即介入,优化热管理、电流承载与可测性设计;

- 专用老化产线:配备独立温湿度监控车间,避免交叉污染;

- 全流程追溯:每块老化板绑定唯一ID,记录锡膏批次、贴片参数、回流曲线等全链路数据;

- 失效分析支持:若老化过程中出现故障,可联动X-Ray、切片、SEM等手段快速定位根因。

我们支持从单板定制到批量老化载板的全规格需求,助力客户高效完成可靠性认证与量产准入。

五、客户使用老化测试板的建议

为最大化测试有效性,建议客户注意以下几点:

- 明确测试条件(温度、湿度、电压、负载模式)并提前与制造商沟通;

- 在老化板上集成温度传感器或热敏电阻,实现板内实时温度监控;

- 避免在老化板上混用不同工艺版本的元器件,确保变量可控;

- 老化后应进行二次功能测试与外观检查,形成完整验证闭环。

结语

一块高质量的老化测试板,不仅是可靠性验证的“试金石”,更是产品走向市场的“通行证”。1943科技始终以“制造即验证”的理念,将可靠性思维贯穿于SMT贴片的每一环节。无论您处于研发验证阶段还是量产爬坡期,我们都可为您提供从设计支持、精密贴装到老化方案落地的一站式服务。欢迎联系我们的工程团队,获取老化测试板定制指南与工艺评估报告。

2024-04-26

2024-04-26