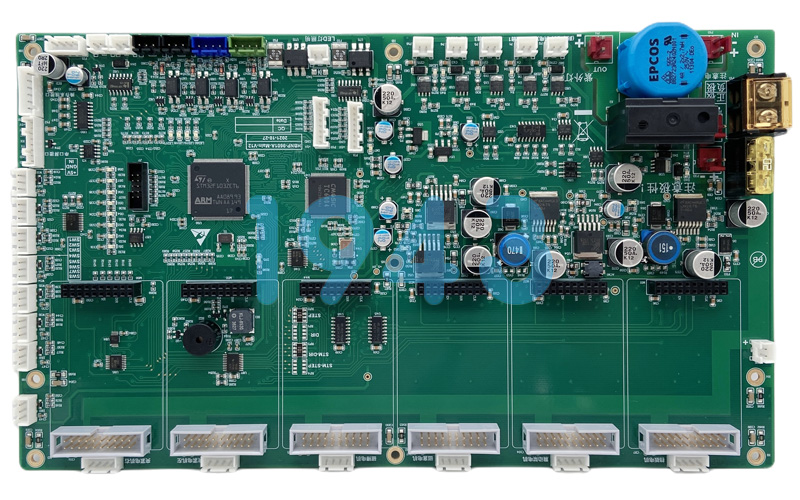

在PCBA(印制电路板组件)制造领域,SMT贴片技术凭借高密度、小型化的优势占据了主流地位,但这并不意味着DIP(双列直插式封装)组装技术失去了价值。相反,作为一种经典且成熟的组装工艺,DIP组装技术在诸多场景中展现出不可替代的作用,与SMT贴片技术相辅相成,共同保障PCBA产品的稳定性与可靠性。1943科技作为专业的SMT贴片加工厂,深耕PCBA制造全流程,对DIP组装技术的工艺要点与应用价值有着深刻的理解,本文将带您全面解析这一核心工艺。

一、什么是DIP组装技术?核心定义与工艺特征解析

DIP组装技术全称双列直插式封装组装技术,是通过将具有双列直插引脚的电子元器件(如电阻、电容、连接器、集成芯片等)插入印制电路板预设的通孔中,再经过焊接、剪脚、检测等一系列工序,实现元器件与电路板稳固连接的组装工艺。

与SMT贴片技术将元器件贴装在电路板表面不同,DIP组装技术的核心特征在于“通孔插装”,这使得元器件与电路板之间形成机械强度更高的连接结构,能更好地抵御振动、冲击等环境因素的影响。同时,DIP封装的元器件往往具有更强的电流承载能力和散热性能,对于一些对电气性能和结构稳定性要求较高的PCBA产品而言,是理想的组装选择。

二、DIP组装技术的核心优势:为何仍是PCBA制造的关键选择?

在SMT技术广泛应用的当下,DIP组装技术依然能占据重要地位,得益于其独特的技术优势,具体体现在以下几个方面:

1. 结构稳定性更强,适应复杂工况

DIP组装通过引脚插入通孔并焊接固定,元器件与电路板的接触面积更大,机械连接强度远超表面贴装的元器件。这种结构优势使得采用DIP组装的PCBA产品在面临频繁振动、温度波动等复杂工况时,能有效减少元器件松动、脱落等故障,大幅提升产品的使用寿命和可靠性。

2. 电流承载与散热性能更优

DIP封装的元器件通常引脚较粗,且与电路板的焊接深度更深,这使得其电流导通能力更强,能满足大功率、大电流电路的设计需求。同时,通孔焊接的方式更利于热量通过引脚和电路板传导扩散,避免元器件因局部过热而损坏,适配对散热要求较高的PCBA场景。

3. 工艺成熟且成本可控

DIP组装技术经过数十年的发展,工艺流程已极为成熟,设备调试、操作规范、质量管控等方面都有完善的标准体系。对于部分批量生产的PCBA产品,成熟的DIP工艺能有效提升生产效率,且相关设备和元器件的采购成本相对稳定,有助于企业控制整体制造成本。

4. 维修与调试更便捷

采用DIP组装的元器件插拔和更换相对简便,在PCBA产品的调试和售后维修阶段,技术人员可快速对故障元器件进行定位、拆卸和更换,大幅缩短维修周期,降低维修成本,尤其适用于需要频繁调试或后期维护的PCBA项目。

三、1943科技DIP组装技术全流程:从插件到检测的精细化管控

DIP组装技术的品质把控离不开全流程的精细化管理,1943科技结合多年SMT贴片与PCBA制造经验,建立了一套严格的DIP组装工艺标准,确保每一道工序都符合质量要求,具体流程如下:

1. 产前准备:精准规划奠定品质基础

产前准备是DIP组装品质的首要保障。技术人员会先对PCBA设计图纸、元器件清单进行全面审核,明确元器件的封装规格、引脚间距、焊接要求等关键参数。同时,对插件工位进行合理布局,配备专用的插件工装、镊子、剪脚钳等工具,并对设备进行调试校准,确保插件过程的精准性。此外,还会对元器件进行预处理,如去除引脚氧化层、整理引脚间距等,避免因元器件问题影响焊接质量。

2. 人工插件:精准操作保障插装质量

虽然SMT技术已实现自动化贴装,但DIP插件因部分元器件形态特殊或批量较小,仍以人工精准插件为主。1943科技对插件操作人员进行严格培训,要求其熟悉各类元器件的识别方法和插装规范,确保元器件引脚准确插入对应通孔,无错插、漏插、反插等问题。对于引脚间距较小的精密元器件,采用放大镜辅助插件,提升插装精度。

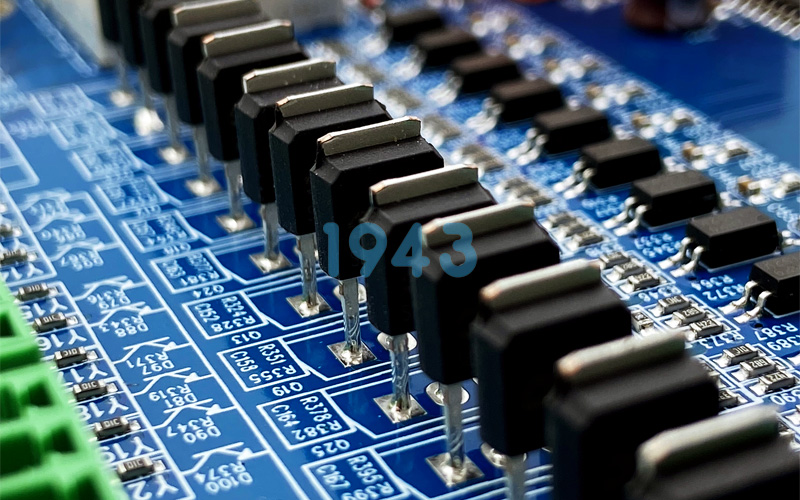

3. 波峰焊接:高效稳定实现牢固连接

波峰焊接是DIP组装的核心工序,通过波峰焊机产生的熔融焊锡波,对PCBA的插件引脚进行焊接。1943科技采用先进的波峰焊接设备,可根据PCBA的材质、元器件分布情况,精准调节焊接温度、焊锡波高度、传输速度等参数。焊接过程中,焊锡会均匀覆盖引脚与通孔的结合处,形成饱满、光滑的焊点,确保电气连接的稳定性。同时,设备配备的助焊剂喷涂系统会均匀喷涂助焊剂,去除引脚表面氧化层,提升焊接质量。

4. 剪脚处理:规范操作避免短路风险

焊接完成后,元器件引脚会超出PCBA板面一定长度,需要进行剪脚处理。1943科技采用自动化剪脚设备,根据预设的引脚残留长度参数进行精准剪脚,确保剪脚后引脚残留长度一致(通常控制在1.5-2mm),既避免了因引脚过长导致的短路风险,又保证了PCBA板面的整洁度。

5. 外观检测与功能测试:多重把关确保品质合格

检测是DIP组装的最后一道关卡,也是保障产品品质的关键。1943科技建立了“外观检测+功能测试”的双重检测体系:外观检测环节,技术人员通过肉眼观察和放大镜辅助,检查焊点是否存在虚焊、假焊、连锡、漏焊等缺陷,同时检查元器件是否有损坏、变形等问题;功能测试环节,采用专用的测试治具对PCBA产品进行通电测试,检测其电气性能是否符合设计要求,确保产品能正常工作。对于检测出的不合格产品,会及时进行返工修复,并分析问题原因,优化工艺参数,避免同类问题重复出现。

四、DIP组装与SMT贴片的协同:打造更优质的PCBA解决方案

在实际的PCBA制造中,DIP组装技术与SMT贴片技术并非相互替代,而是协同互补的关系。很多PCBA产品既包含需要高密度贴装的小型元器件(如芯片、贴片电阻电容),又包含需要强机械强度或大电流的直插式元器件(如连接器、功率器件),这就需要结合两种工艺的优势,实现“先贴后插”或“先插后贴”的混合组装方案。

1943科技作为专业的SMT贴片加工厂,具备SMT贴片与DIP组装的一体化服务能力,能根据PCBA产品的设计需求,合理规划生产流程。例如,对于大部分贴片元器件,采用SMT全自动贴片机进行高速、精准贴装,提升生产效率;对于直插式元器件,后续通过DIP组装工艺完成插装焊接,确保产品的结构稳定性和电气性能。这种一体化的服务模式,不仅能缩短生产周期,还能减少不同工序之间的转运损耗,提升PCBA产品的整体品质。

五、选择1943科技:专业DIP组装与SMT贴片服务的可靠伙伴

DIP组装技术作为PCBA制造的核心工艺之一,其品质直接影响产品的可靠性与使用寿命。1943科技深耕SMT贴片与PCBA制造领域,拥有成熟的DIP组装工艺体系、专业的技术团队和完善的质量管控流程,能为客户提供从SMT贴片、DIP组装到成品测试的一体化PCBA解决方案。

我们始终以客户需求为导向,根据不同产品的特点优化工艺方案,无论是小批量的样品试制还是大批量的批量生产,都能确保产品品质稳定、交期准时。如果您有SMT贴片、DIP组装或PCBA制造的需求,欢迎联系1943科技,我们将为您提供专业、高效的服务,助力您的产品赢得市场竞争力!

2024-04-26

2024-04-26