在PCBA加工过程中,焊接温度控制是影响产品质量的核心环节。合理的温度曲线不仅能确保焊点可靠连接,还能减少元件损伤,直接提升产品直通率和长期可靠性。本文将系统解析PCBA加工中焊接温度控制的科学方法,助您优化生产工艺。

回流焊温度曲线的四个关键阶段

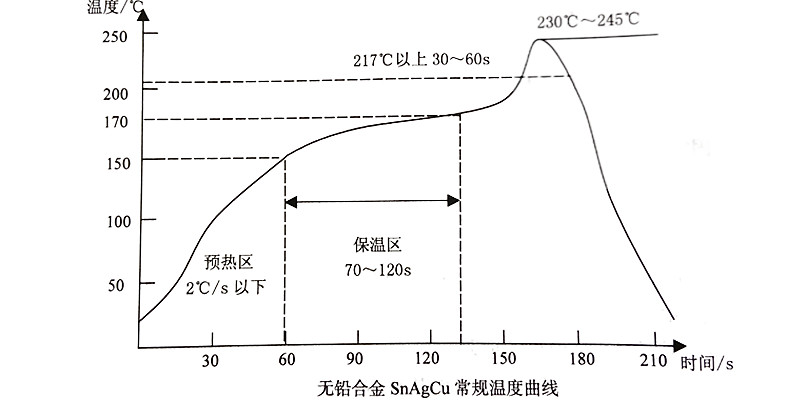

回流焊温度曲线是描述PCBA在回流焊过程中温度随时间变化的曲线,通常包含四个关键阶段,每个阶段都有其独特作用和控制要求。

- 预热区是温度曲线的第一阶段,目标是将PCB从室温均匀加热至150-180℃。此阶段升温速率应控制在1-3℃/秒之间。升温过快会导致元件热应力开裂,过慢则会使助焊剂提前挥发。

- 恒温区(又称保温区或活性区)温度通常维持在150-200℃之间,持续时间约60-120秒。此阶段主要目的是挥发溶剂、去除氧化物,使PCB温度均一化。时间不足会导致助焊剂活性不足,时间过长则可能引起焊料氧化。

- 回流区(峰值区)是焊接的关键阶段,焊料在此熔融并形成可靠焊点。对于无铅锡膏(如SAC305),峰值温度通常控制在240-250℃之间,高于熔点的持续时间(TAL)应保持在45-90秒范围内。

- 冷却区的目标是使焊点快速凝固,形成致密结构。降温速率应控制在-1至-4℃/秒。过快冷却易导致焊点脆裂,过慢则会导致晶粒粗大,影响焊点机械强度。

温度曲线设定的关键考量因素

- 锡膏特性是温度设定的首要依据。不同品牌和型号的锡膏有各自的推荐温度曲线,需严格遵循厂商提供的参数。例如,SAC305无铅锡膏通常要求峰值温度240-250℃,TAL时间45-75秒。

- 元件耐热性是另一关键因素。电解电容、连接器等热敏感元件的峰值温度通常不应超过240℃,而BGA、芯片等需参考规格书中的最高耐受温度(通常为245-260℃)。

- PCB特性同样影响温度设定。多层板、厚铜板需要延长恒温时间以避免分层,峰值温度可适当提高5-10℃。相反,薄板或柔性板需降低升温速率防止变形。

不同产品类型的温度参数设定

根据产品复杂程度和特性,焊接温度参数需相应调整:

- 简单板(贴装点不足100点,无BGA、QFN等):峰值温度控制在235-240℃

- 中等复杂度板(100个以上贴装点,含密集引脚IC、QFN、BGA等):峰值温度控制在240-250℃

- 高复杂度板(密集引脚IC、QFN、BGA,板厚2MM以上):峰值温度可控制在250-255℃

- 特殊板材(如FPC柔性板、铝基板):需根据特殊要求进行调整

温度曲线测量与验证方法

- 测温板制备是温度曲线验证的基础。应在PCB关键位置(如BGA底部、大焊点、边缘等)固定热电偶,模拟真实焊接条件。

- 测量点选择应考虑温度分布的代表性,包括:器件本体温度的最冷点(如大尺寸QFP、BGA)、最热点(小尺寸片阻、片容)、以及对耐温有特殊要求的器件或重要器件。

- 目标参数控制要求严格:峰值温度误差应控制在±5℃以内,TAL时间误差控制在±10秒以内。每次新产品上线前都需用测温板验证实际曲线,并建议每班次或更换锡膏批次时定期复测。

常见焊接缺陷与温度调整策略

- 冷焊(焊点灰暗粗糙)通常由峰值温度不足或TAL过短引起。解决方案是提高峰值温度5-10℃或适当延长回流时间。

- 元件墓碑现象多由两端焊盘受热不均导致。应优化恒温区均匀性,并检查焊盘设计对称性。

- 焊球/飞溅通常因预热升温过快引起。可将升温速率降低至1-2℃/秒,避免助焊剂过度挥发。

- PCB分层/变色表明峰值温度过高。应适当降低峰值温度并缩短TAL时间,同时检查PCB材质是否适合当前温度曲线。

温度曲线管理的实用要点总结

- 核心原则:温度曲线必须匹配锡膏特性、元件耐热性及PCB设计特点,进行个性化调整。

- 实测验证:每款新产品上线前必须使用测温板验证实际温度曲线,避免凭经验设定。

- 持续监控:建立定期复测机制,建议每班次或更换锡膏批次时进行曲线验证,确保工艺稳定性。

- 工艺优化:根据实际焊接效果持续优化温度曲线,特别是对于复杂板卡,应考虑BGA中心与边角温度差控制在≤5℃以内。

在PCBA加工中,科学设定焊接温度曲线是确保产品质量的基础。通过理解温度曲线各阶段的作用,结合具体产品特性进行参数优化,可显著提升焊接良率和产品可靠性。1943科技凭借多年的工艺经验,为客户提供精准的温度曲线优化服务,确保每块PCBA都能达到理想的焊接效果。

精确的温度控制是高质量PCBA加工的保证,需要基于科学原理与实践经验的完美结合。欢迎进一步联系我们的工艺专家,为您提供个性化的焊接解决方案。

2024-04-26

2024-04-26