在电子制造领域,产品一致性是衡量SMT贴片加工能力的关键指标。无论是工业控制,还是医疗设备与通讯物联,客户对每一块PCBA板的性能稳定性、焊接可靠性及外观统一性都提出了极高要求。那么,一家专业的SMT贴片加工厂究竟如何系统性地保障大批量生产中的产品一致性?

一、高精度设备+标准化工艺:一致性制造的物理基础

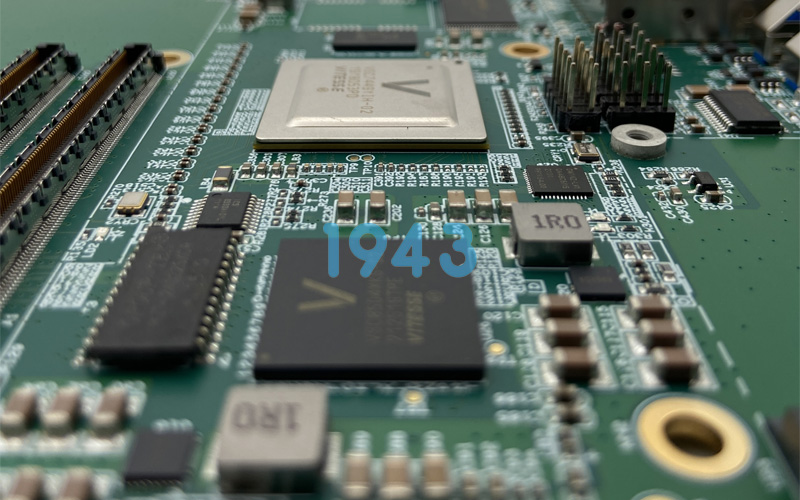

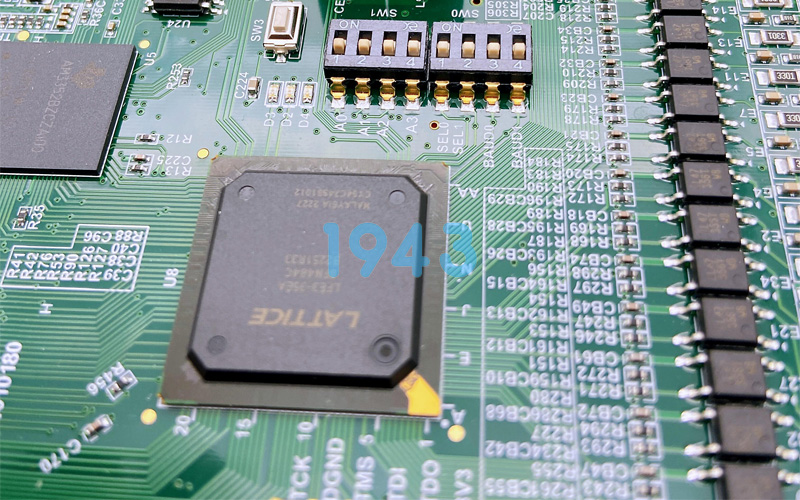

产品一致性的起点,在于硬件与工艺的双重保障。先进的全自动高速贴片机不仅决定了贴装速度,更直接影响元器件定位精度。专业SMT工厂普遍采用±0.03mm级贴装精度的设备,可稳定处理0201微型元件、0.3mm间距BGA等高密度封装器件,从源头避免偏移、立碑、错件等常见缺陷。

同时,标准化的工艺参数库至关重要。针对不同PCB板材、焊盘设计及元器件类型,需建立专属的锡膏印刷厚度、回流焊温度曲线、钢网开孔比例等工艺规范。每一次换线或新品导入,均需通过工程验证(NPI)固化最优参数,并在后续批量生产中严格执行,确保“首件即标准,批量如一”。

二、全流程过程控制:让波动无处藏身

一致性不是靠抽检实现的,而是通过全过程受控达成的。专业SMT贴片加工厂会构建覆盖“印—贴—焊—检”全链路的过程监控体系:

- 锡膏印刷环节:采用3D SPI(焊膏检测仪)实时测量锡膏体积、高度、偏移量,自动反馈调整印刷参数;

- 贴片环节:设备内置视觉校正系统,对每个元器件进行位置与极性识别,异常自动停机报警;

- 回流焊接环节:多温区无铅回流焊炉配合热电偶实测板温,确保每块PCB经历完全一致的热历程;

- 人员操作规范:制定严格的ESD防护、物料搬运、设备点检等作业指导书,减少人为变量干扰。

通过MES系统集成关键制程数据,实现参数自动记录、异常自动拦截、趋势自动预警,真正将“经验驱动”升级为“数据驱动”。

三、多重检测+闭环改善:用质量防线守住一致性底线

再完善的预防措施也需检测兜底。专业SMT贴片加工厂通常部署“三重检测防线”:

- 首件全检(FAI):每批次首块板必须完成AOI自动光学检测 + 工程师人工复核 + 功能初测,确认无误后方可量产;

- 过程巡检:按AQL抽样标准进行定时抽检,重点监控高风险器件(如BGA、QFN)的焊接质量;

- 终检与追溯:成品100% AOI覆盖,关键产品增加X-Ray检测;每块PCBA绑定唯一工单号,实现从物料批次到工艺参数的全程可追溯。

一旦发现不良,立即启动8D分析流程,定位根本原因并更新控制计划,防止同类问题重复发生,形成“检测—分析—改进—验证”的质量闭环。

四、稳定供应链+物料管控:一致性不容忽视的隐性环节

元器件本身的一致性,直接影响最终产品的表现。专业SMT贴片加工厂会建立严格的供应商准入与物料管理体系:

- 所有来料执行IQC入库检验,核对规格书、包装标识、批次信息;

- 对湿度敏感器件(MSD)实行恒温恒湿存储与烘烤管理;

- 客供料与代购料分区存放、独立追溯,杜绝混料风险;

- 余料返还或寄存时,同步提供使用记录与剩余数量报告。

通过从源头把控物料品质,避免因元器件参数漂移、批次差异或假冒伪劣导致的产品性能波动。

结语:一致性=可预测的交付力

在快节奏的电子产品迭代中,客户需要的不仅是“能做出来”,更是“每次都能做得一样好”。真正专业的SMT贴片加工厂,会将产品一致性视为制造体系的核心输出,而非偶然结果。通过设备精度、过程受控、检测闭环与供应链协同的四维联动,才能在小批量快反与大批量量产之间,始终交付稳定可靠、高度一致的PCBA产品。

如果您正在寻找一家能长期保障产品一致性的SMT合作伙伴,欢迎联系咨询,获取专属工艺评估与打样支持。让您的创新设计,从第一块样板到百万级量产,始终如一。

2024-04-26

2024-04-26