PCBA代工服务已从简单的“来料加工”进化为融合供应链管理、精密制造与品质控制的系统工程。作为深圳PCBA代工厂的1943科技,我们将从BOM审核到成品交付的全流程拆解为六大核心环节,分享如何通过标准化、数字化管控实现“零失误”生产,助力硬件企业加速产品量产落地。

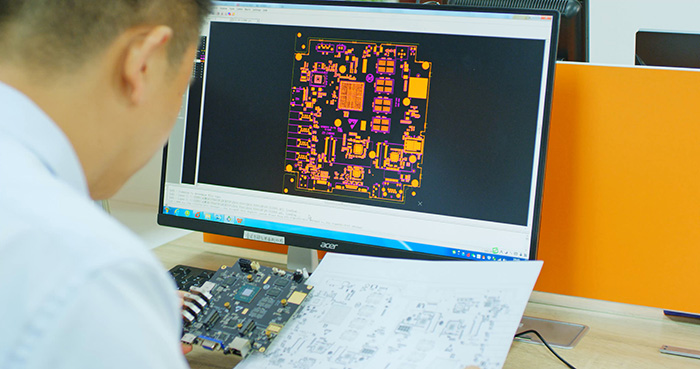

一、BOM审核:从源头规避生产风险

BOM(物料清单)是PCBA代工的“基因图谱”,其准确性直接决定生产效率与成本。1943科技建立“三级审核机制”,确保BOM从“可采购性”“工艺适配性”“成本最优”三个维度通过验证:

- 工程预审:核对BOM与Gerber文件的一致性,重点检查元件封装与焊盘匹配度(如BGA、QFN等精密器件的引脚间距)、位号与坐标文件的对应关系,避免设计缺陷流入生产端;

- 采购复核:通过供应链数据库筛查“停产料”“长尾料”(如交期超90天的进口IC),在功能等效前提下推荐高性价比替代料(如国产兼容电容替代原厂型号),并需客户确认品牌/等级要求;

- 系统校验:依托ERP系统自动验证BOM逻辑(如用量与位号关联性、版本历史追溯),避免“多料”“少料”导致的生产中断。

二、物料采购:供应链韧性保障交付

物料齐套是生产的基础,1943科技构建“原厂+授权分销商+本地优质供应商”三级供应链体系,通过数字化管理实现“快、准、稳”的物料供应:

- 常用物料:电阻、电容、通用IC等设立安全库存,下单后24小时内配齐;

- 冷门物料:通过全国供应链网络快速寻源(如工业级连接器、汽车电子专用芯片),2-3天完成采购;

- 来料质检(IQC):所有物料需通过“外观检查+性能测试”双验证,杜绝翻新料、假货,关键IC(如主控芯片)额外核对原厂授权证明,从源头保障成品质量。

三、SMT贴片:精密制造核心环节

SMT(表面贴装技术)是PCBA代工的“心脏”,1943科技配备高精度贴片设备,支持0201超小元件及BGA、QFN等精密器件贴装,精度达±0.03mm,不良率控制在0.1%以内:

- 锡膏印刷:采用全自动印刷机+SPI(锡膏厚度检测),确保锡膏均匀覆盖焊盘(厚度误差≤±0.01mm);

- 高速贴片:通过视觉系统精准定位元件,贴装偏移量≤30μm,避免“少件”“偏位”缺陷;

- 回流焊接:12温区回流焊,优化热曲线(升温速率2-3℃/s,峰值温度245±5℃),减少虚焊、立碑问题;

- AOI检测:全自动光学检测识别焊接缺陷(如连锡、缺件),实时反馈调整生产参数。

四、DIP插件与后焊:通孔元件精准处理

对于电解电容、接插件等通孔元件,1943科技采用“DIP插件+波峰焊/选择性焊接”工艺:

- 插件:人工或自动插件机确保元件引脚与孔位精准对齐;

- 波峰焊:喷射液态锡完成焊接,焊点饱满度达95%以上;

- 后焊与清洗:对大功率器件(如散热片)手工补焊,需清洗的板面采用环保洗板水去除助焊剂残留,提升可靠性。

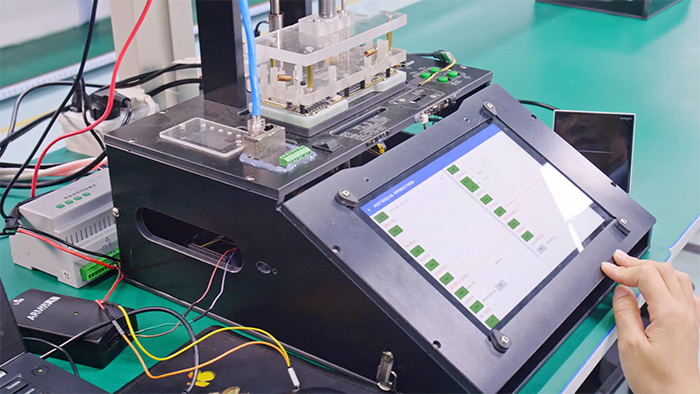

五、测试验证:三重质检守护品质

测试是PCBA交付的“最后一道防线”,1943科技构建“ICT+FCT+老化测试”三级测试体系:

- ICT在线测试:检测电路通断、元件参数(如电阻值、电容容值),识别短路、开路等缺陷;

- FCT功能测试:模拟实际工作场景(如通电、信号输入),验证整板功能是否符合设计要求;

- 老化测试:在高温(60℃)、高湿(85%RH)环境下持续运行72小时,筛除早期失效品,确保产品稳定性。

六、包装交付:全流程可视化闭环

成品交付不仅是“送货”,更是服务的延伸:

- 包装:采用防静电袋+吸塑托盘+定制纸箱多层防护,贴标含批次号、序列号、客户LOGO;

- 物流:对接顺丰、DHL等全球物流,提供门到门服务,支持实时跟踪;

- 追溯:每批PCBA建立“质量档案”,记录物料批次号、生产时间、测试数据,问题可快速定位;

- 售后:交付后若出现非人为质量问题,承诺48小时内响应,免费返修或重新生产。

从BOM审核到成品交付,1943科技通过“工程支持+供应链韧性+精密制造+品质控制”的系统性能力,为硬件企业提供“即插即用”的PCBA代工服务。选择专业的代工伙伴,等于为产品装上“制造加速器”——让创新更快落地,让品质更有保障。

2024-04-26

2024-04-26