在表面贴装技术(SMT)领域,双面BGA回流焊接是最高难度的工艺之一。作为深圳1943科技的专业工程师,我们深知不恰当的温度曲线会导致BGA焊点空洞、移位甚至损坏,良率可能下降至90%以下。

本文将深入探讨双面BGA回流焊接温度曲线的设置方法,帮助您提升焊接质量和生产效率。

双面BGA回流焊接的挑战

双面BGA板在回流焊接过程中面临多重挑战:第一面焊接完成后需经历第二次高温回流,容易导致已焊接的BGA焊点二次熔融,引起移位或可靠性下降;BGA体积大、热容量高,其实际焊接温度往往比其他小型元件低8℃左右;双面板两侧温度分布不均匀,容易产生热应力,导致焊盘坑裂。

回流焊接温度曲线的四个关键阶段

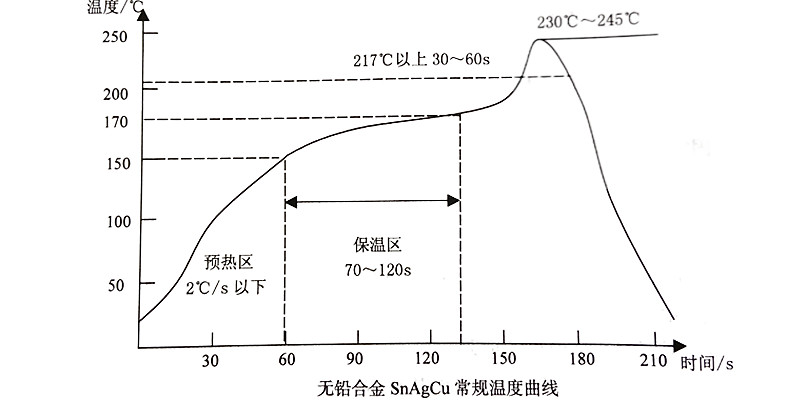

1. 预热区

预热区是从室温提升到活性温度的阶段,目标是使焊膏中的溶剂适度挥发,破坏金属氧化膜,为后续焊接做好准备。这个阶段的升温速率至关重要:过快会产生热冲击,导致基板和器件受损;过慢则溶剂挥发不充分,影响焊接质量。

根据深圳1943科技的经验,最佳升温速率应控制在1~3℃/秒,最大不超过4℃/秒。对于双面BGA板,特别是带有大型BGA元件的板卡,我们建议采用较为保守的1~2℃/秒升温速率,以减少热应力。

2. 保温区

保温区(也称活性区)是温度从约140℃上升到170℃的过程。此阶段的主要目的是使PCB各个区域的温度趋于均匀,减少温差,同时激活助焊剂,清除焊盘、焊料球及元件引脚上的氧化物。

保温区一般占加热通道的33~50%,持续时间约40~120秒。对于双面BGA板,适当延长保温时间(80-120秒)有助于减少BGA焊点中的空洞,特别是当板厚超过1.6mm或有多层BGA布局时。

3. 回流区

回流区是焊料熔化的关键阶段,温度需上升至焊料熔点以上,完成浸润过程。此阶段的温度设置尤为关键:峰值温度过低会导致冷焊;过高则会损伤元器件或PCB。

典型峰值温度一般为205~230℃。对于无铅工艺,峰值温度应维持在230~245℃,液相线以上时间(TAL)应为60~90秒。深圳1943科技建议,对于双面板的第二面焊接,峰值温度应比第一面低5~10℃,以保护第一面已焊接的BGA元件。

4. 冷却区

冷却区是焊点凝固成型的关键阶段。快速降温有助于得到明亮的焊点,并有好的完整性和低的接触角度。但过快的冷却会导致元件和基板间温度梯度太大,产生热膨胀不匹配。

最佳冷却速率约为4℃/秒。对于双面BGA板,特别是厚板或高密度板,适当降低冷却速率到1.5℃/秒可减少层压板应变,降低焊盘坑裂风险。

双面BGA回流焊接温度曲线的特殊设置

第一面与第二面焊接的区别

双面BGA板的两面焊接需要不同的温度曲线策略:

- 第一面焊接:可以采用标准的温度曲线,峰值温度可设置在推荐范围的上限(如无铅工艺240-245℃)

- 第二面焊接:需采用“温和”的温度曲线,峰值温度应设置在推荐范围的下限(如无铅工艺230-235℃),减少对第一面焊点的热影响

根据深圳1943科技的实际测试数据,第二面焊接时,PCB反面的最高温度不应超过焊膏熔化温度(179℃),以防止第一面小型元件的脱落或移位。

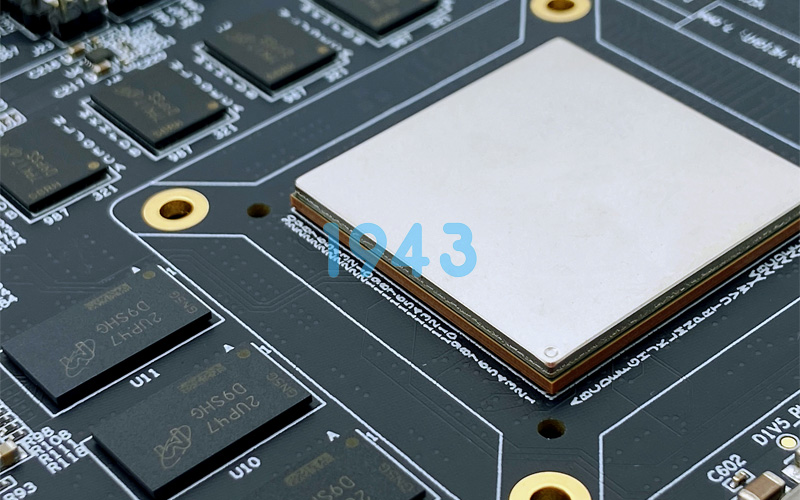

BGA元件的特殊考虑

BGA元件由于体积大、热容量高,其实际焊接温度比板面测量温度低约5~8℃。因此,测量BGA焊点温度时必须将热电偶伸入到BGA体下方,而不是仅放在BGA外侧。

深圳1943科技采用在PCB上开小槽的方法,将热电偶伸入BGA下方,直接测量焊点处的实际温度。这一措施使我们能够精确控制BGA的焊接温度,将其与其它组件温度相兼容。

温度曲线的测试与优化方法

热电偶选择与安装

温度曲线测试推荐使用K型热电偶,偶丝直径0.1~0.3mm为宜。安装热电偶时,应选取能代表SMA组件上温度变化的测试点,一般至少应选取三点:温度最高点(通常是SMA与传送方向相垂直的无元件边缘中心处)、温度最低点(通常是SMA靠近中心部位的大型元器件处)以及中间点。

固定热电偶的最佳方法是使用高温焊料,如银锡合金,焊点应尽可能小。也可以使用热化合物斑点覆盖热电偶,然后用高温胶带粘贴。

测试与优化流程

深圳1943科技采用以下系统化流程测试和优化温度曲线:

- 根据PCB特性设定初始传送带速度,通常使总加热时间在3-4分钟

- 初步设定各温区温度,基于焊膏供应商推荐曲线和PCB特性

- 在炉温稳定后,进行首次温度曲线测试

- 分析实测曲线与理想曲线的差异,调整炉温设置

- 重复测试和调整,直到实测曲线符合要求

- 使用实际单板焊接验证,确认后存储为正式程序

根据我们的经验,开发一个优化的温度曲线通常需要2~3次“设置-测试”循环。

深圳1943科技的专业实践建议

针对不同情形的设置分类

根据PCB的类型和复杂度,深圳1943科技将回流焊设置分为三类:

- A类设置:单面回流焊产品,双面回流焊第一面(不带BGA产品)

- B类设置:普通双面回流焊的第二面

- C类设置:所有带BGA的产品

对于双面BGA板,第一面采用C类设置,第二面则采用特殊的“双面BGA”设置,既保证第二面焊接质量,又保护第一面BGA焊点。

提高良率的关键参数

根据深圳1943科技的内部数据,通过优化以下关键参数,双面BGA焊接良率可从90%提升至99.9%以上:

- 预热速率:严格控制在1-2℃/秒,减少BGA内部应力

- 保温时间:延长至100-140秒,确保温度均匀性

- 峰值温度:第一面235-245℃,第二面225-235℃(无铅工艺)

- 高于液相线时间:严格控制为60-90秒,避免焊点脆化

- 冷却速率:2-4℃/秒,平衡焊点完整性与热应力

结语

双面BGA回流焊接温度曲线的设置是SMT工艺中的关键技术,直接影响产品的可靠性和良率。通过科学的温度曲线设计、精密的测试和持续的优化,深圳1943科技已帮助很多客户解决了双面BGA焊接的难题。

正确的温度曲线不仅能提升产品质量,还能降低生产成本,提高市场竞争力。如果您在双面BGA焊接过程中遇到任何问题,欢迎联系深圳1943科技的技术团队,我们将为您提供专业的解决方案。

2024-04-26

2024-04-26