在智能穿戴、医疗电子、物联网终端等高端制造领域,0201封装元器件正成为提升产品集成度与性能的关键。然而,其微小尺寸、高密度布局对SMT贴片工艺提出了前所未有的挑战——锡膏印刷偏移、元件吸取失败、贴装偏位、连锡虚焊等问题频发,导致良率波动、交期延误,甚至项目停滞。

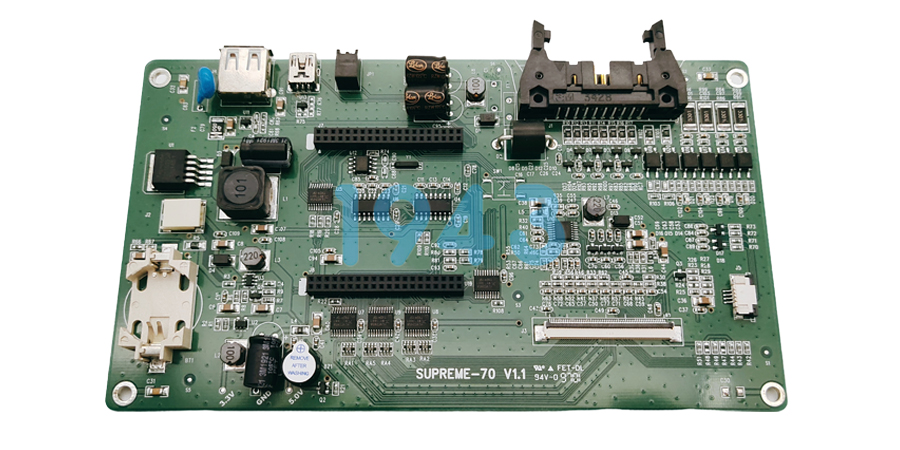

作为扎根深圳的高新技术SMT贴片服务商,1943科技凭借十余年精密电子制造经验,通过“设备+工艺+检测”三位一体技术体系,成功攻克0201封装贴片加工难题,实现稳定、高效、高良率的量产能力,助力客户将前沿设计高效转化为可靠产品。

一、0201贴片为何难?三大核心痛点解析

-

元件尺寸极小,易受气流与静电干扰

0201元件重量不足0.1mg,在高速贴装过程中极易因吸嘴真空不稳定、车间气流扰动或静电吸附而脱落或偏移。 -

焊盘间距微缩,锡膏控制精度要求极高

配合0.3mm以下微间距焊盘时,传统钢网开孔易造成锡量不均,引发桥接、少锡或空洞,直接影响焊接可靠性。 -

检测盲区多,传统AOI难以全覆盖识别

微小焊点与密集布线使光学检测易出现漏判,尤其在BGA周边或屏蔽罩下方区域,缺陷检出率大幅下降。

二、1943科技破局之道:高速贴片机+智能工艺闭环

为应对上述挑战,1943科技构建了专为超微型元件优化的SMT生产体系:

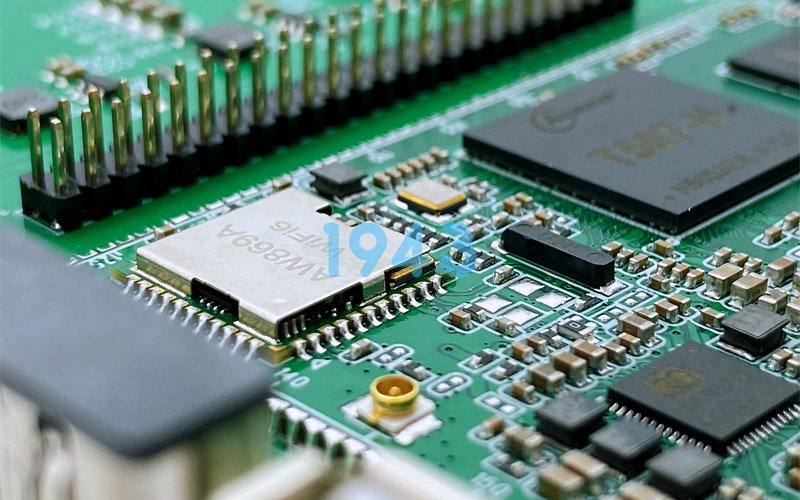

✅ 高速高精贴装设备,定位精度达±0.03mm

配备多台支持0201封装的进口高速贴片机,采用高分辨率视觉对位系统与自适应吸嘴压力控制,确保微小元件在高速运转下仍能精准落位,贴装重复精度稳定控制在±0.03mm以内。

✅ 3D SPI+AI算法,锡膏印刷零容忍偏差

引入3D SPI焊膏检测系统,实时监控锡膏厚度、体积、偏移等参数,结合AI算法动态反馈调整印刷参数,将锡膏一致性控制在±5%以内,从源头杜绝连锡与虚焊风险。

✅ 三重检测体系,覆盖全制程质量盲点

- 首件全检:AOI自动光学检测 + 工程师人工复核,首件良率≥98%;

- 过程监控:X-Ray透视检测BGA及隐藏焊点,SPI全程跟踪锡膏状态;

- 成品验证:FCT功能测试 + 高温老化试验,确保电气性能与长期可靠性。

三、柔性产线支持,小批量快反同样高效

1943科技7条智能化SMT生产线均具备0201贴装能力,支持:

- 1片起订打样服务,最快24小时交付;

- 混线生产模式,小批量试产与大批量订单无缝切换;

- 智能排产系统(MES),换线时间缩短至1-2小时,旺季产能弹性提升50%。

无论您处于研发验证、小批量试产还是百万级量产阶段,我们均可提供匹配的工艺方案与交付节奏。

四、不止于贴装,更提供全流程技术协同

我们深知,0201的成功应用不仅依赖设备,更需设计与工艺的深度协同。因此,1943科技提供:

- DFM可制造性分析:提前识别Gerber文件中的焊盘设计、间距、阻焊问题;

- 钢网开孔优化建议:基于元件类型与PCB布局定制开孔方案,降低焊接缺陷率;

- 工艺参数库共享:积累数千种0201元件的贴装参数,快速匹配最优设置。

结语:以技术沉淀,让微小元件“稳稳落地”

在电子制造向微型化、高密度化演进的今天,0201封装不再是“不敢碰”的禁区,而是产品竞争力的新高地。1943科技始终坚持以技术驱动制造升级,通过高精度设备、严苛品控与柔性服务,为客户提供真正可靠、高效、透明的SMT贴片加工解决方案。

如果您正在为0201贴片良率低、交期长、成本高而困扰,欢迎访问1943科技官网联系在线客服,获取专属工艺评估与试产打样支持!

2024-04-26

2024-04-26