在深圳PCBA加工行业,订单交付延迟已成为制约企业发展的核心问题。数据显示,超40%的电子制造项目因生产进度滞后导致客户订单取消或赔偿,而传统工厂依赖人工排产、经验判断的管理模式,难以应对多品类、小批量订单的复杂需求。1943科技通过部署行业领先的MES(制造执行系统),实现从订单导入到交付的全流程节点透明化管控,为客户提供“交期可承诺、进度可追踪、质量可追溯”的一站式解决方案,助力客户抢占市场先机。

一、PCBA交期拖延的四大核心症结

-

物料供应不确定性

关键元器件(如芯片、电容)缺货、供应商交期波动等问题频发,传统工厂缺乏实时库存监控能力,导致生产计划频繁调整。

-

生产排程效率低下

订单堆积、紧急插单打乱原计划,设备利用率不足60%,平均交付周期延长30%以上。

-

工艺缺陷与返工损耗

PCB Layout设计不合理、BOM清单错误等问题导致返工率高达15%-20%,严重拖慢整体进度。

-

供应链协同能力薄弱

物料采购、生产进度、物流信息缺乏实时共享,突发问题难以快速响应。

二、1943科技MES系统:全流程数字化管控方案

针对行业痛点,1943科技MES系统通过“智能调度+实时监控”重构生产流程,实现以下核心功能:

1. 物料齐套率智能预警

- 动态库存监控:系统自动抓取BOM清单与库存数据,对长交期、停产物料提前预警,支持替代料方案一键生成。

- 供应商协同平台:对接主流供应商数据库,动态匹配最优采购方案,确保关键元器件供应稳定。

2. 智能排产与产能优化

- AI动态排程:基于订单优先级、设备负载、工艺复杂度,自动生成最优生产计划,紧急订单响应时间缩短至1小时内。

- 可视化进度追踪:客户可通过系统实时查看贴片、焊接、测试等环节完成进度,例如“贴片完成率85%”“测试中”等节点状态。

3. DFM可制造性分析

- 设计缺陷预判:在订单导入阶段,系统自动检测PCB Layout、BOM规格等潜在问题(如高密度元件布局冲突),减少返工率至5%以下。

- 工艺参数优化:根据历史数据推荐最佳回流焊温度曲线、锡膏印刷参数,首次良品率提升至99.2%。

4. 全流程质量追溯

- 数据闭环管理:从原材料入库到成品出库,每道工序数据自动记录,支持二维码扫描溯源,质量问题10分钟内定位到具体批次。

- 异常自动拦截:检测到焊接不良率超标时,系统自动暂停产线并推送警报,避免批量报废。

三、客户价值:从“被动救火”到“主动管控”

- 交期承诺精准化:通过MES系统模拟生产周期,提供“标准交期+浮动区间”承诺(如15天±2天),客户可提前规划产线。

- 成本控制透明化:实时监控物料损耗、设备能耗等数据,帮助客户优化BOM成本,综合降本达12%-18%。

- 风险应对敏捷化:当突发缺料时,系统自动启动备选方案(如替代物料库调用、分批发货),最大限度减少停工损失。

四、1943科技的核心优势

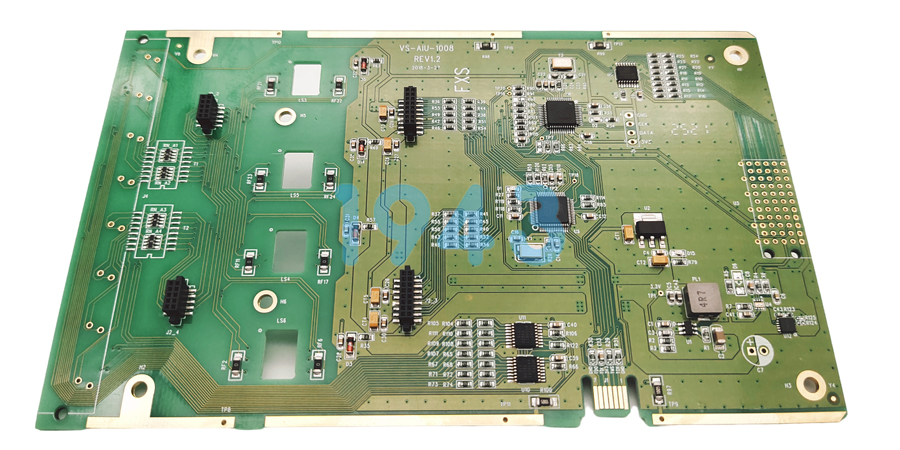

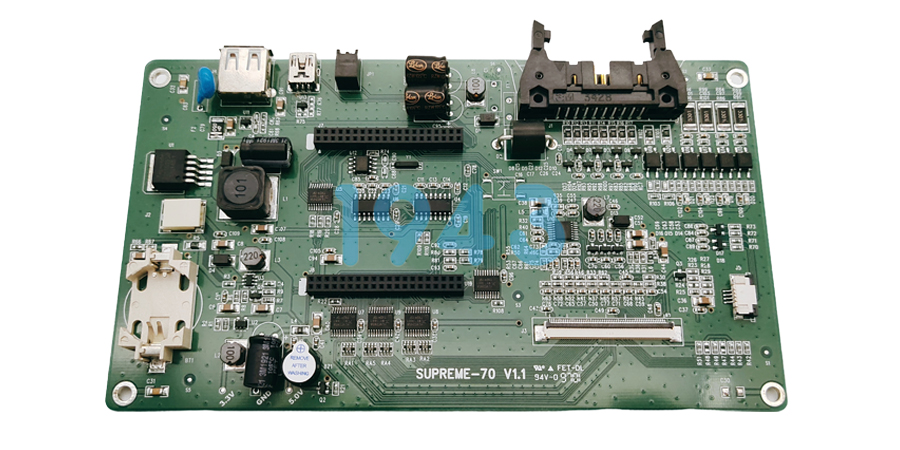

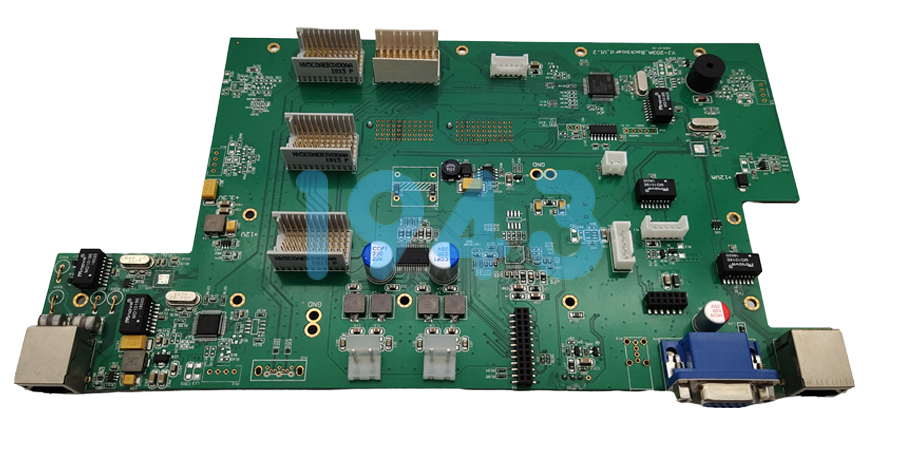

- 行业适配经验:服务工控、通信、新能源、医疗设备等20+领域,累计交付超5000个PCBA项目,0重大交期事故记录。

- 系统深度集成:MES系统支持与ERP、PLM等第三方系统无缝对接,数据互通效率提升40%。

- 服务网络覆盖:支持48小时加急打样、全国范围物流直达。

结语:数字化能力决定企业竞争力

在PCBA加工行业竞争白热化的当下,交期能力已成为企业核心竞争力的“硬指标”。1943科技MES系统以节点可查、过程可控、结果可溯为核心优势,帮助客户打破信息孤岛,实现从“经验驱动”到“数据驱动”的跨越。

2024-04-26

2024-04-26