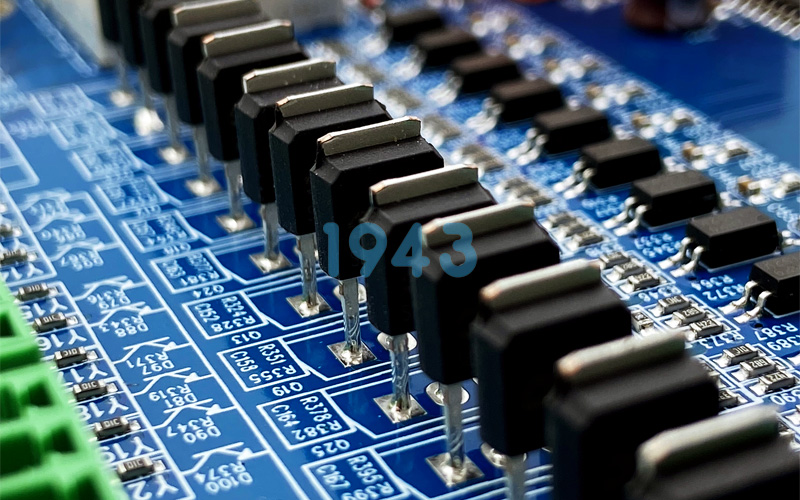

在PCBA制造领域,DIP插件与SMT贴片的混装工艺已成为满足高密度集成与功能多样化需求的核心策略。1943科技凭借多年的行业经验,为您提供专业的DIP与SMT混装解决方案,帮助您在激烈的市场竞争中脱颖而出。

一、混合装配基础概念

SMT与DIP混合装配,是指在单面或双面印刷电路板上同时组装贴片元件和插装元件的制造过程。这种组装方式充分发挥了SMT的高密度、高自动化优势,同时兼顾了DIP技术在大功率、高可靠性元件插装方面的不可替代性。根据元器件在PCB上的布局分布,混合装配可分为单面混装与双面混装两大类别,每种类型又根据不同的工艺顺序衍生出多种实施方案。

二、混装工艺流程

(一)单面混装工艺

单面混装是指贴片元件和插件元件都在PCB的一面上,一般需要先进行贴装工艺,将需要贴装的部分完成后在进行插件工艺。其典型工艺流程为:

- PCB的A面涂敷焊膏 → 贴片 → 回流焊接。

- 插件 → 引脚打弯 → 波峰焊 → 清洗 → 检测 → 返修。

(二)双面混装工艺

双面混装是指SMT贴片和DIP插件可混合分布在PCB的同一面或双面。这种装配方式工艺更为复杂,需要精确的流程规划以确保焊接质量。

-

双面SMD与单面DIP混合:这种组装方式适用于双面都有SMD元件,但只有单面有DIP元件的板子。其典型工艺流程为:PCB的A面涂敷焊膏 → 贴片 → 回流焊接 → 翻板 → PCB的B面涂敷焊膏 → 贴片 → 回流焊接 → 插件 → 引脚打弯 → 翻板 → 波峰焊 → 清洗 → 检测 → 返修。在这一流程中,需要特别注意B面元件的粘附强度,防止二次回流时元件脱落。对于较大尺寸或重量的B面元件,可以采用点胶固定工艺。

-

双面SMD与双面DIP混合:这是最复杂的混合装配方式,适用于高密度集成的电路板。根据元件类型和分布,可分为两种子类型:

-

SMT元件和DIP元件同面:贴片元件和DIP插件元件在PCB的同一面;DIP插件元件在一侧或两侧都有。

-

DIP元件一面、两面都有贴片元件:把表面组装集成芯片(SMIC)和THT放在PCB的A面,而把SMC和小外形晶体管(SOT)放在B面。对于这类复杂组装,通常需要采用三次加热工艺,但这种方法效率较低,且使用红胶工艺波峰焊焊接合格率较低,一般不推荐采用。更优化的方案是根据元件数量灵活选择焊接方式:当THT元件很少时,建议采用手工焊;若THT元件较多的情况,建议采用波峰焊。

-

三、混装工艺的优化策略

(一)混装产线设计

- 空间重组:将SMT贴片机与DIP波峰焊设备分区布局,减少物料搬运时间。

- 自动链接:通过MES系统实现DIP首检/AOI数据与SMT工艺数据库实时同步,锁定同批次板号,防止批量性缺陷。

(二)生产排程优化

- SMT+DIP耦合排产:基于产线负荷、物料齐套状态,采用智能算法联合排程,优先保证“SMT完工即可立即进入DIP”的产品组合上线,减少切换等待时间30%-35%。

- “热机”波峰焊策略:利用大数据分析波峰焊温区稳定时间规律,在计划性切换前智能调度同配置板型连续生产,避免反复启停炉温带来的能耗损失与品质波动。

(三)品质控制与预防

- PCBA可制造性评审:建立涵盖SMT与DIP工艺的标准化清单库,在工程数据释放前强制联审,源头规避设计不良导致的工序冲突。

- SMT段DIP模拟验证:在SMT完成测试后,利用专用夹具模拟板件通过波峰焊的流向、受热及受力,提前暴露元件掉落、遮蔽失效风险,将波峰焊后不良率控制在1%以内。

四、1943科技的优势

1943科技作为一家专业的SMT贴片加工厂,拥有先进的生产设备和专业的技术团队,能够为您提供从设计、生产到检测的一站式服务。我们注重工艺优化和质量控制,通过科学的混装工艺流程和严格的品质管理,确保每一块PCB板都能达到高品质标准。同时,我们还提供快速的生产周期和灵活的定制服务,满足您的不同需求。

在当今电子产品向小型化、多功能化发展的趋势下,DIP与SMT混装技术因其灵活性和高效性,成为电子制造领域的主流选择。选择1943科技,我们将为您提供专业的DIP与SMT混装解决方案,帮助您提升生产效率

2024-04-26

2024-04-26