精准控制每个环节,让质量隐患无处遁形

在SMT贴片加工过程中,制造商常常面临各种工艺挑战。这些问题如果得不到及时解决,将直接影响产品质量和生产效率。本文将详细分析SMT贴片加工中的常见问题,并提供切实可行的解决方案,帮助企业提升良品率与市场竞争力。

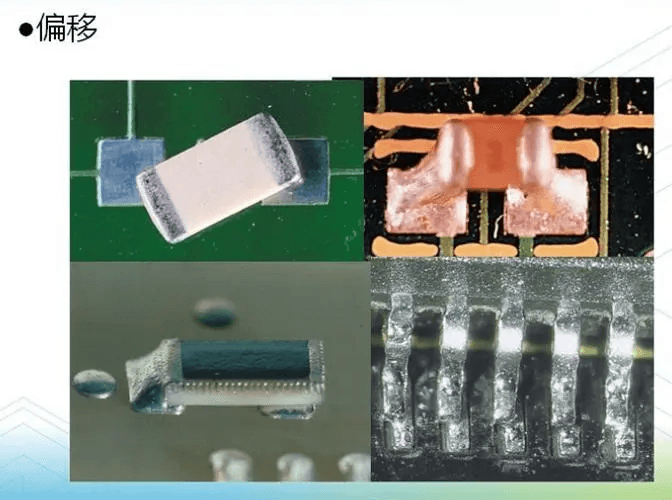

元件错位与移位:精准定位之道

元件错位和移位是SMT生产中最常见的缺陷之一,表现为元件与焊盘位置不对应,可能导致电路短路或开路。

主要原因包括:

- 贴片机定位不准确或设备磨损

- 吸嘴堵塞或表面不平整

- PCB设计不合理或焊盘尺寸不准确

- 贴片压力设置不合理

- 胶嘴堵塞或出胶不均匀

解决方案:

- 对贴片机进行定期校准和维护,确保定位精度

- 检查吸嘴是否清洁,表面是否平整,及时更换损坏的吸嘴

- 优化PCB设计,确保元件焊盘尺寸和位置的准确性

- 调整贴片工艺参数,控制贴片压力在合理范围

- 使用高精度的AOI(自动光学检测)设备进行实时监控,及时发现并纠正错位问题

焊接不良:实现完美焊点

焊接不良涵盖虚焊、冷焊、焊锡不足或过多等问题,这些缺陷可能导致电气连接不稳定,影响产品的可靠性和寿命。

主要原因包括:

- 回流焊参数设置不当

- 焊膏质量问题或使用不当

- PCB表面污染

- 温度曲线失控

解决方案:

- 优化回流焊炉的温度曲线,确保各个区域的温度控制精确。推荐阶梯式升温曲线:预热阶段(150-180℃)延长至120s,峰值温度245-250℃(无铅工艺),冷却速率>3℃/s以减少液相时间

- 选用高质量的焊膏,并注意其存储和使用条件,推荐黏度控制在800-1200Pa·s范围内

- 定期清洁PCB表面,去除可能影响焊接质量的污染物

- 使用X-ray检测设备对焊接质量进行无损检测,及时发现隐藏的焊接缺陷

- 采用氮气保护(氧含量<1000ppm)降低氧化风险

焊料桥接与短路:杜绝电路间意外连接

焊料桥接是SMT制程中另一个常见问题,即焊锡连接相邻的焊点,导致电路短路。

主要原因包括:

- 钢网设计问题:开口尺寸过大或孔壁抛光不足

- 焊膏使用量过大

- PCB焊盘设计不合理

- 贴装偏移与高度不当

解决方案:

- 采用激光切割+电抛光钢网,开口宽度控制在焊盘的50%-75%,厚度0.12-0.15mm,采用倒梯形设计提升脱模效率

- 合理控制焊膏的涂覆量,减少焊膏过多的塌陷流动性高的问题

- 基板设计时增加阻焊桥,限制焊料流动范围

- 对于0.5mm间距IC,推荐贴装高度为0~-0.1mm以平衡精度与塌陷风险

- 实施实时SPI(焊膏检测)监控,及时发现印刷缺陷

元件缺失与错件:保障完整性与准确性

元件缺失直接导致产品功能失效,而错件则可能使整个组装板无法正常工作。

主要原因包括:

- 元件供给系统故障

- 贴片机吸嘴问题

- 操作人员疏忽

- 元件极性错误

解决方案:

- 实施严格的物料管理系统,确保元件供应充足且及时

- 定期检查和维护贴片机,特别是吸嘴的状态

- 加强操作人员培训,提高其对元件极性的认知和注意力

- 利用机器视觉技术,在贴装过程中实时检测元件方向

- 在PCB设计阶段加入防呆设计,减少错误发生的可能性

- 在生产线末端增加AOI检测环节,确保所有元件都已正确贴装

焊料球现象:控制锡珠飞溅

焊料球是表面组装过程中的主要缺陷之一,表现为细小锡珠散布在焊点周围。

主要原因包括:

- 焊膏吸收空气中水分而发生高温时锡珠飞溅

- 回流焊温度曲线设置不当

- 贴片压力过大,焊膏被从焊盘上挤出

- 钢板开孔模式不合理

解决方案:

- 控制生产环境相对湿度在60%以下,避免焊锡膏吸收空气中水分

- 采用较温和的温度参数设置,防止焊膏中的金属颗粒飞溅

- 调整贴片压力,解决焊膏被从焊盘上挤出的问题

- 采用防焊料球的钢板开孔模式并适当降低钢板厚度

- 设计印刷工位避免焊膏通过刮刀交叉污染印制板

PCB变形与元件引脚上浮:保障组装平整度

PCB变形是一个容易被忽视但影响深远的问题,可能导致焊接后的应力问题,降低产品的长期可靠性。

主要原因包括:

- PCB受热不均匀或材料本身问题

- 元件尺寸太大或光固化灯老化

- 贴片胶不均匀或胶量过多

- 贴片时元器件偏移

解决方案:

- 选用高质量、耐热性好的PCB材料

- 优化回流焊炉的温度分布,确保PCB受热均匀

- 在PCB设计阶段,考虑元件布局的均衡性,避免局部热量集中

- 调整点胶工艺参数、控制点胶量

- 调整固化曲线、提高固化温度

系统化工艺质量控制

要系统解决SMT贴片加工中的问题,需要建立全面的质量管理体系。

推荐措施:

- 实施DFM(可制造性设计)审查,避免焊盘间距与元件尺寸不匹配问题

- 加强来料检测,对元器件、PCB、焊膏等组装工艺材料进行严格把关

- 在印刷和炉后检验工位引入质量管理控制图进行实时监管

- 建立完善的工艺参数监控系统,定期分析SMT检测报告,持续改进生产流程

- 加强人员培训,避免操作不当(如过大的焊接压力、错误的烙铁头尺寸等)引入缺陷

结语

SMT贴片加工中的问题多种多样,但通过系统化的工艺控制和预防性维护,绝大多数问题都可以得到有效解决。从产品设计、材料选择、工艺参数优化到质量监控,每个环节都需要精心管理,才能确保最终产品的质量和可靠性。

作为专业的SMT贴片加工厂,我们致力于不断优化工艺流程,采用先进的生产和检测设备,为客户提供高品质的贴片加工服务。通过建立健全的质量管理体系,我们能够有效预防和解决生产过程中的各类问题,确保产品性能稳定可靠。

2024-04-26

2024-04-26