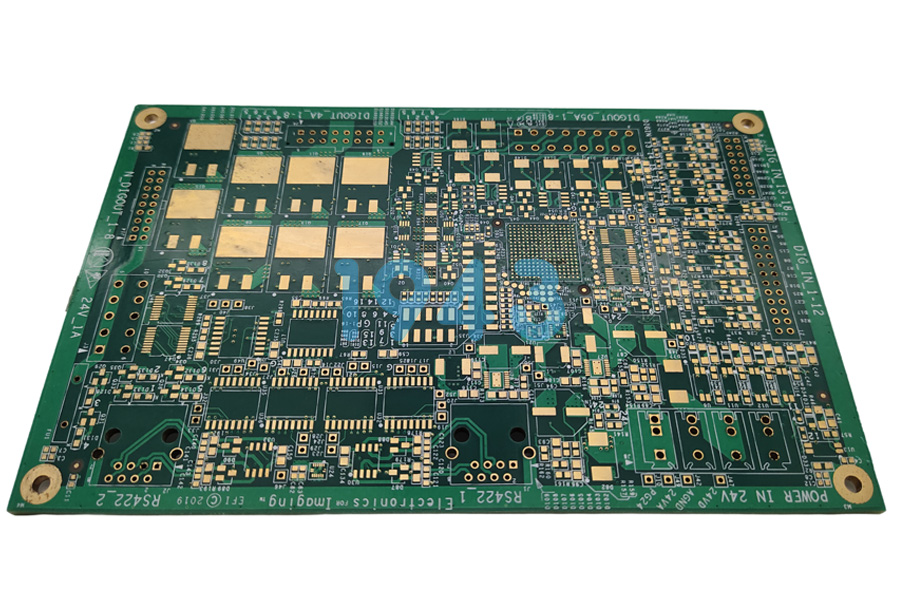

在电子制造领域,SMT(表面贴装技术)贴片加工是实现电子产品高精度、高集成度的核心工艺。作为深圳地区专业的SMT贴片加工服务商,我们致力于为客户提供从PCB设计到成品组装的全流程解决方案。本文将分享SMT贴片加工的核心环节与技术要点,帮助您全面了解这一高效、精密的制造工艺。

一、SMT贴片加工全流程概览

SMT贴片加工是一个高度系统化的过程,涵盖PCB设计、材料准备、锡膏印刷、元件贴装、焊接检测等关键环节。其核心流程可概括为以下步骤:

- PCB设计与验证

- 原材料检验与备料

- 锡膏印刷与图形定位

- 高精度元件贴装

- 回流焊接与工艺优化

- 多维度质量检测

- 成品组装与功能测试

二、核心工艺环节深度解析

1. PCB设计与验证:制造的基础

PCB设计是SMT加工的起点,需通过EDA软件(如Altium Designer)完成原理图绘制与布局优化。设计时需重点考虑:

- 阻抗控制:高频信号线路需匹配特性阻抗,避免信号反射。

- 焊盘设计:根据元件封装(如0201、BGA)设计焊盘尺寸与间距,确保贴装精度。

- 可制造性(DFM):优化走线布局以减少焊接缺陷,例如避免直角走线、设置工艺边等。

设计完成后需输出Gerber文件,并通过CAM软件生成钻孔、阻焊层等生产数据。

2. 锡膏印刷:焊接质量的源头

锡膏印刷直接影响焊接良率,需通过全自动丝印机完成:

- 钢网选择:根据焊盘密度选用阶梯钢网或激光切割钢网,厚度通常为0.1-0.3mm。

- 印刷参数:刮刀压力(4-6kg/cm²)、速度(20-80mm/s)需动态调整,确保锡膏厚度均匀(80-150μm)。

- 质量检测:采用SPI(锡膏厚度检测仪)实时监控锡膏量,避免少锡、连锡缺陷。

3. 元件贴装:微米级精准定位

贴片机通过视觉系统与机械运动实现元件高精度贴装:

- 设备选型:高速机用于常规元件,高精度机处理芯片级封装。

- 供料管理:卷带、管装、托盘等多种供料方式适配不同封装元件(如0402电阻、QFP封装IC)。

- 工艺控制:贴装压力(0.1-0.3N)与吸嘴真空度需匹配,防止元件偏移或破损。

4. 回流焊接:温度曲线的精密控制

回流焊是SMT工艺的“心脏”,需通过12温区回流炉实现焊膏熔融:

- 温度曲线:典型四阶段升温(预热150℃→恒温180℃→回流245℃→冷却30℃),峰值温度误差需控制在±3℃内。

- 工艺优化:通过热电偶实时监测炉温,针对不同板厚(0.6-4.0mm)调整热补偿参数。

5. 质量检测:全流程缺陷拦截

采用三级检测体系保障产品良率:

- AOI检测:光学检测设备覆盖95%表面缺陷(如虚焊、短路),检测精度达±0.01mm²。

- X-Ray检测:针对BGA、QFN等隐藏焊点,分析焊锡填充率与空洞率。

- 功能测试:ICT在线测试与FCT整机验证,确保电气性能符合设计要求。

三、技术优势与行业解决方案

1. 高精度制造能力

- 设备配置:配备全自动印刷机、高速贴片机、12温区回流焊等先进设备,支持0201元件及0.4mm间距BGA贴装。

- 工艺控制:通过MES系统实现生产数据全程追溯,CPK值稳定≥1.33。

2. 快速响应服务体系

- 柔性生产:支持NPI样品快速打样(24小时交付),量产订单交期缩短30%。

- 技术协同:提供DFM分析、工艺优化等增值服务,降低客户研发成本。

3. 行业定制化方案

- 汽车电子:符合AEC-Q100标准,通过HAST、HTOL等可靠性测试。

- 医疗设备:采用无铅工艺与防静电管控,满足ISO 13485认证要求。

四、结语

作为深圳SMT贴片加工领域的专业服务商,我们始终以技术创新驱动品质升级。通过全流程标准化管理、高精度设备投入与严格的质量管控体系,我们致力于为通信设备、工业控制、医疗电子等领域客户提供高效、可靠的制造服务。选择我们,您将获得从PCB设计到成品交付的一站式解决方案,助力产品快速推向市场。

立即联系我们的技术团队,获取免费样品评估与工艺优化方案!

2024-04-26

2024-04-26