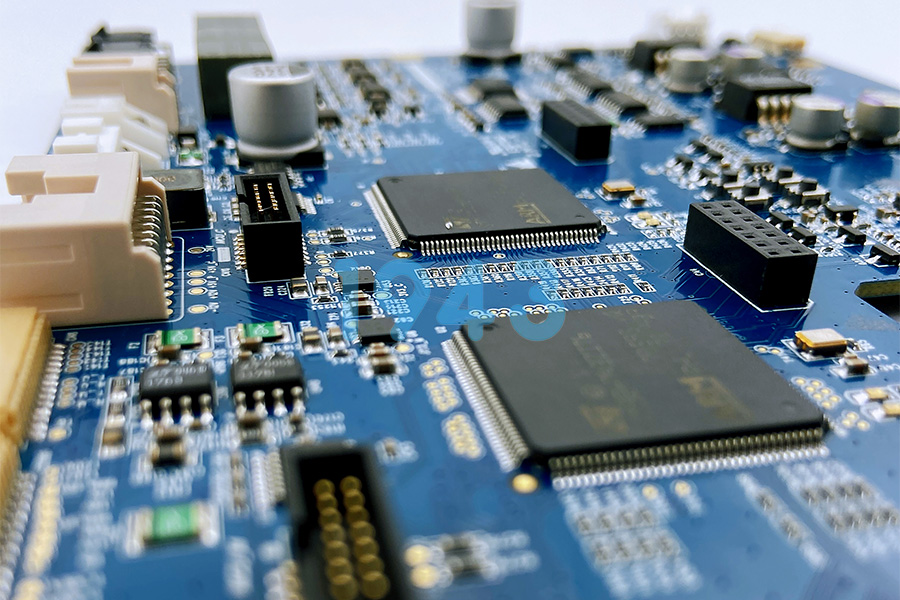

SMT贴片打样是确保产品顺利量产的重要环节。深圳1943科技凭借多年的经验,总结了以下10个SMT贴片打样过程中不可忽视的细节,帮助客户提升打样成功率,优化生产流程。

1. 严格审查设计文件

在打样前,1943科技的工程师会对客户提供的设计文件(如Gerber文件、BOM清单、坐标文件等)进行严格审核。确保焊盘尺寸与元件封装完全匹配,元件间距符合贴片机精度要求,避免因设计缺陷导致的焊接问题。

2. 精选材料与供应商

材料质量是打样的基础。1943科技只选择符合国际标准的元器件,并对每批材料进行抽检。锡膏、PCB板等关键材料需在干燥、防静电的环境中储存,确保其性能稳定。

3. 锡膏印刷的精准控制

锡膏印刷是打样的关键步骤。1943科技采用定制钢网,确保锡膏能精准印刷在焊盘上。印刷过程中,严格控制刮刀角度、压力和速度,定时清洁钢网,防止漏印或桥连。

4. 高精度贴片操作

1943科技的贴片机配备先进的视觉识别系统,可精准识别元件极性和位置。对于0402以下微型元件及BGA等复杂封装,采用专用吸嘴和3D共面性检测,确保贴装精度。

5. 回流焊接的温度管理

回流焊接的温度曲线至关重要。1943科技根据元件耐温特性,精确设置预热、恒温、回流和冷却四个阶段的温度和时间。定期使用温度曲线测试仪验证实际温度分布,防止冷焊或元件热损伤。

6. 环境控制的重要性

SMT贴片打样对环境要求极高。1943科技的车间配备恒温恒湿系统,严格控制温度和湿度。同时,减少静电干扰,确保生产环境清洁,避免灰尘影响焊接质量。

7. 首件检测的严格性

首件检测是打样的重要环节。1943科技采用首件检测仪、X射线、AOI光学检测等多重手段,对首件产品进行全面检查,确保元件方向、焊接质量符合要求。

8. 设备维护与校准

1943科技定期对贴片机、回流焊炉等设备进行维护和校准。确保设备精度和稳定性,减少因设备误差导致的生产问题。

9. 功能测试与可靠性验证

打样完成后,1943科技会对产品进行上电测试、功能验证和可靠性试验。通过模拟实际使用场景,捕捉潜在的设计和制造缺陷,为量产提供可靠依据。

10. 客户反馈与持续改进

客户验收是打样的最后一步。1943科技根据客户反馈,不断优化生产流程。通过持续改进,提高产品质量和生产效率,满足客户的高标准要求。

深圳1943科技始终坚持以客户为中心,通过严格把控每一个细节,确保SMT贴片打样的高质量和高效率。选择1943科技,就是选择专业与可靠。

2024-04-26

2024-04-26