SMT(表面贴装技术)作为PCBA生产的核心环节,其工艺精度、流程规范与质量稳定性直接决定了终端产品的可靠性与市场竞争力。尤其在深圳这一全球电子制造高地,客户对“小批量、快交付、高良率”的综合需求日益突出。作为深耕SMT贴片加工多年的专业服务商,1943科技始终坚持以标准化流程驱动高质量交付,帮助客户从源头规避常见生产陷阱,实现高效、稳定、低成本的PCBA制造。

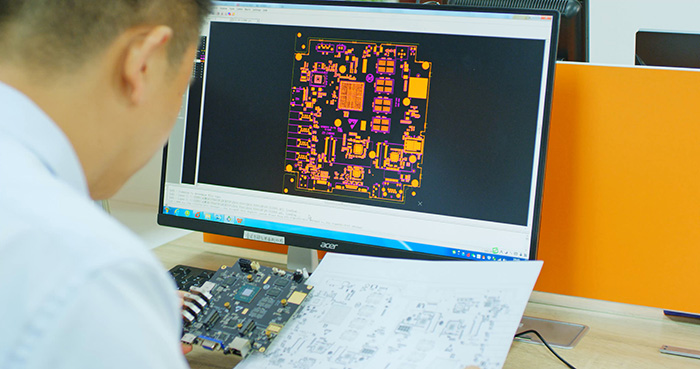

下面分享1943科技在深圳SMT贴片加工中的全流程体系,揭秘如何通过标准化作业与智能协同机制,确保每一块电路板都经得起严苛应用场景的考验。

一、前期准备:文件审核+DFM分析,80%的问题在此阶段解决

很多客户在首次打样或小批量试产时,常因文件不规范导致返工延误。1943科技坚持“先审后产”原则,要求客户提供三类核心资料:

- Gerber文件:用于核对焊盘尺寸、间距、阻焊开窗等是否匹配元器件封装;

- BOM清单:逐项确认型号、规格、封装形式,识别停产料、替代料及采购风险;

- 坐标文件(Pick & Place):确保贴片程序精准无误。

更重要的是,我们提供免费DFM可制造性设计评审服务。工程师会从生产工艺角度出发,优化元件布局、调整焊盘余量、规避细间距器件贴装干涉等问题,提前拦截潜在焊接缺陷,显著提升首件通过率。

二、锡膏印刷:±25μm钢网定位 + SPI三维检测,筑牢焊接第一道防线

锡膏印刷是SMT流程中影响焊接质量最关键的工序之一。1943科技采用高精度全自动印刷机,配合符合IPC-7525标准的激光切割钢网,定位精度可达±25μm。

印刷完成后,立即进入3D SPI(锡膏检测)环节。通过高速激光扫描,实时获取锡膏厚度、体积、面积及偏移数据,偏差超过±15%即自动报警并联动MES系统校准参数。该闭环机制将缺陷拦截窗口前移,有效避免虚焊、桥连等不良流入后续工序。

三、高速贴片:视觉对位+柔性供料,0201元件也能精准贴装

面对0201等微型元件日益普及的趋势,1943科技配置高精度贴片设备,搭载多角度视觉识别系统,可实现±35μm以内的贴装精度。

同时,我们兼容卷带、托盘、管装等多种供料方式,灵活应对小批量、多品种订单需求。所有贴片程序均经过双重校验,确保极性、方向、位置零误差。

四、回流焊接:十二温区回流炉,精准控温保障焊点可靠性

焊接质量的核心在于温度曲线的科学设定。1943科技采用12温区无铅热风回流焊炉,严格遵循IPC-7530标准,针对无铅/有铅焊膏、BGA/QFN等不同封装类型,动态匹配最优温控曲线。

峰值温度控制在235±3℃,配合PID算法实时补偿热波动,确保IMC金属间化合物均匀形成。满足医疗、汽车电子等高可靠性领域要求。

五、AOI光学检测 + 数据追溯,打造99.98%直通率闭环

焊接完成后,每块PCBA均需经过工业级AOI自动光学检测。系统基于多光谱成像与深度学习算法,可识别虚焊、偏移、极性反向、桥接等27类缺陷,最小检测精度达0.01mm,检测覆盖率超99.6%。

所有检测数据自动上传至MES系统,实现从锡膏印刷到成品出货的全流程数据追溯。一旦出现异常,可快速定位问题工序,大幅缩短质量分析周期。

六、小批量也能享大厂标准:柔性产线+48小时物料响应

针对研发打样、中试验证等小批量场景,1943科技特别优化了柔性生产模式:

- 支持几十片起订,无最低起订量门槛;

- 治具切换时间压缩至4小时内;

- 关键物料48小时到货率达98%以上;

- 标准订单5-7天交付,加急订单72小时极速出货。

即便批量小、交期紧,我们依然坚持执行与大批量订单同等的工艺标准与质检流程,杜绝“小单降配”现象。

结语:标准化不是束缚,而是高效交付的基础

在深圳SMT贴片加工竞争激烈的市场环境中,1943科技始终坚信:真正的效率,源于对每一个细节的敬畏。从DFM设计介入到AOI终检闭环,我们以标准化流程为骨架,以智能化系统为神经,构建起一套“防错、可控、可溯”的生产体系。

选择1943科技,不仅是选择一家SMT加工厂,更是选择一位懂工艺、重质量、守时效的长期制造伙伴。无论您是初创团队还是成熟企业,我们都愿以专业能力,助您避开SMT生产的每一个“坑”,让产品从图纸到实物,一步到位,一次成功。

2024-04-26

2024-04-26