医疗电子PCBA不仅是设备运行的“大脑”,更是保障患者安全与诊疗精准度的核心载体。任何微小的焊接缺陷、信号干扰或元器件失效,都可能引发不可逆的临床风险。因此,医疗设备对电路板的高可靠性、长期稳定性与制造一致性提出了远超消费电子的严苛要求。

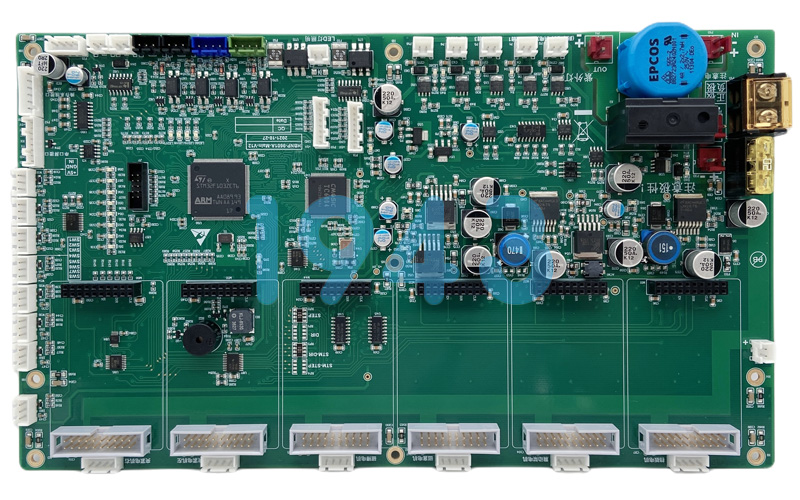

作为深耕SMT贴片加工多年的专业服务商,1943科技始终将“医疗级品质”作为生产底线,构建了一套覆盖设计验证、精密制造、全流程检测与可追溯管理的高可靠性PCBA生产体系,助力医疗客户加速产品上市、降低合规风险、提升市场竞争力。

一、为什么医疗PCBA必须“高可靠性”?

与普通电子产品不同,医疗设备常用于生命支持、诊断成像、手术导航等关键场景,其电路板需满足以下核心要求:

- 超高可靠性:设备需在7×24小时连续运行下保持稳定,杜绝突发性故障;

- 卓越信号完整性:高精度ADC/DAC、传感器信号链对焊点质量与布线精度极为敏感;

- 强抗电磁干扰能力:医院环境复杂,设备需在MRI、射频治疗等强干扰源下正常工作;

- 环保与生物兼容性:必须采用无铅工艺,并符合RoHS、REACH及部分国家医疗器械材料法规;

- 全生命周期可追溯:每块板卡需具备唯一身份标识,满足FDA、CE MDR等国际监管审计要求。

这些特性决定了医疗PCBA不能依赖“经验式”生产,而必须依托系统化的工程能力与闭环质量体系。

二、1943科技医疗PCBA高可靠性生产五大核心能力

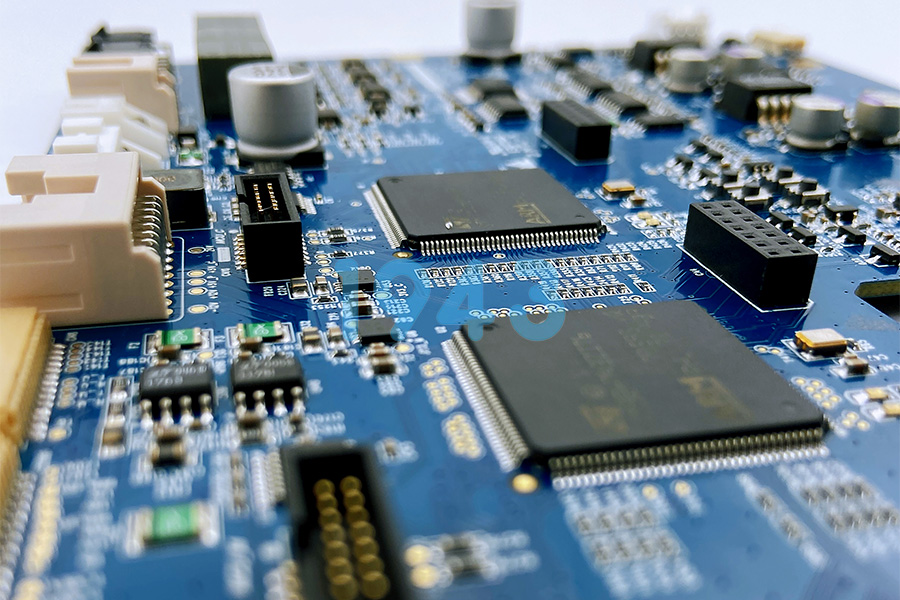

1. ±0.03mm高精度贴装,应对微型化与高密度挑战

面对0201封装电阻电容、0.3mm间距BGA、CSP等微型元器件,我们配备7条高速全自动SMT生产线,贴装重复精度达±0.03mm。结合高精度锡膏印刷机与激光钢网张力控制系统,确保锡膏体积一致性误差<5%,为高密度互连提供工艺基础。

2. 全流程三级检测体系,实现“缺陷不流出”

- 前端控制:SPI(锡膏检测)实时监控印刷厚度、面积与偏移;

- 中程拦截:AOI(自动光学检测)覆盖元件缺失、极性反、偏移、立碑等常见缺陷;

- 后端透视:X-Ray对BGA、QFN等隐藏焊点进行空洞率分析,确保内部焊接质量,空洞率严格控制在5%以内。

首件良品率≥98%,量产批次良率稳定在99.7%以上,远优于行业平均水平。

3. 医疗专属洁净生产环境与ESD防护

医疗PCBA产线部署于千级无尘车间,配备全流程防静电系统(ESD),从物料存储、上料到成品包装均符合ANSI/ESD S20.20标准。针对有创类设备,还可启用万级洁净区,满足更高生物安全要求。

4. NPI阶段深度介入,前置规避量产风险

我们的DFM(可制造性设计)团队在客户设计阶段即提供专业建议,包括:

- 元器件布局优化(避免热应力集中);

- 钢网开孔方案匹配(提升细间距器件焊接良率);

- 回流焊温区曲线预模拟;

- BOM可采购性与替代方案评估。

通过早期协同,帮助客户提升一次性试产成功率超30%,显著缩短产品上市周期。

5. 全链路可追溯与合规认证支撑

- 每块PCBA绑定唯一序列号,记录从原材料批次、锡膏型号、回流焊曲线、检测数据到操作人员的完整信息;

- 已通过ISO9001:2015质量管理体系与ISO13485:2016医疗器械专用认证,严格执行IPC-A-610 Class II/III标准。

三、柔性交付,适配医疗产品全生命周期需求

医疗设备研发订单批量小、变更频繁。1943科技提供:

- 无起订量限制:支持1片打样至数千片量产;

- 一站式服务:涵盖元器件代采、SMT贴片、DIP插件、三防涂覆、功能测试(FCT)、固件烧录及整机组装,真正实现“交钥匙”交付。

结语:选择高可靠PCBA伙伴,就是选择患者安全与企业信誉

在医疗电子制造领域,“差不多”就是“差很多”。1943科技以“电子制造创新加速器”为使命,将医疗级品质刻入每一个生产环节。我们不仅交付一块电路板,更交付一份对生命负责的承诺。

如果您正在开发监护仪、影像设备、体外诊断仪器、便携式治疗终端等医疗电子产品,欢迎联系1943科技,获取专属高可靠性PCBA解决方案。让专业制造,为您的医疗创新保驾护航。

2024-04-26

2024-04-26