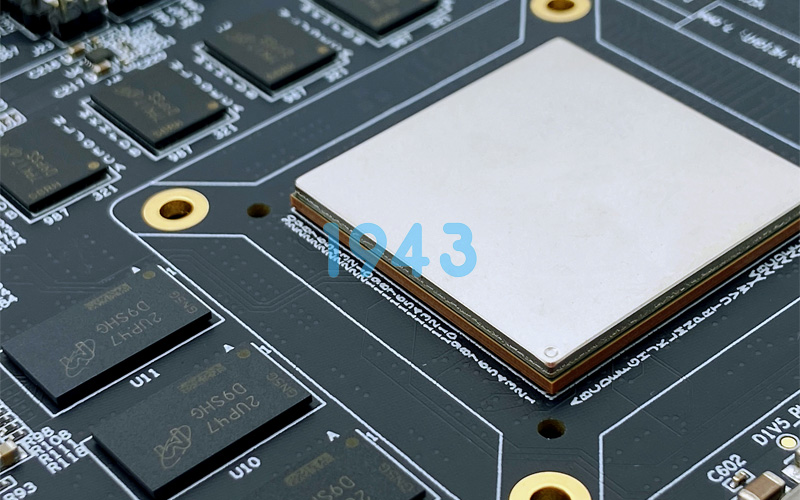

在电子制造行业,PCBA良品率直接决定产品成本、交付周期与市场竞争力。对于SMT贴片加工企业而言,≥99.7%的良品率并非偶然,而是全流程品控体系的必然结果。1943科技深耕SMT贴片与PCBA加工领域,以严苛标准构建从源头到交付的全链条品控机制,让每一块PCBA板都经得起市场检验。

一、源头把控:奠定高良品率基础

高良品率的核心,始于源头的严格筛选与校准,从根本上规避潜在风险。

- 元器件准入标准:建立三级元器件检验体系,所有来料需通过外观检测、电气性能测试、兼容性验证三重关卡,杜绝劣质、假冒或参数不符的元器件流入生产线。

- 设备精准校准:采用行业领先的SMT生产设备,每日开工前进行精度校准,每月开展全面维护保养,确保贴片机、回流焊炉等核心设备的定位精度、温度控制等关键参数处于最优状态。

- 环境恒温恒湿管控:搭建Class10000洁净车间,严格控制车间温度(22±2℃)、湿度(45%-65%RH)与尘埃颗粒含量,避免环境因素导致的焊接不良、元器件氧化等问题。

二、生产过程:精细化管控每一个环节

PCBA加工流程复杂,任一环节的疏忽都可能影响最终良品率,1943科技以全流程可视化管控实现“零差错”生产。

- 工艺参数数字化设定:针对不同PCB板型号、元器件类型,建立专属工艺参数数据库,从钢网开孔设计、焊膏印刷厚度(±0.01mm误差控制)到贴片压力、回流焊温度曲线,均实现数字化精准调控。

- 关键工序双人复核:在焊膏印刷、贴片定位、回流焊接等关键工序设置“双人复核”机制,操作人员完成作业后,由质检人员即时检查,确保每一步操作符合工艺标准。

- 实时数据监控预警:引入生产执行系统(MES),实时采集设备运行参数、工序加工数据,一旦出现参数偏离阈值、加工异常等情况,系统立即触发预警,工作人员第一时间介入处理。

三、全维度检测:构建无死角品质闭环

检测是品控的核心环节,1943科技建立“多维度、多层级”检测体系,确保不良品零流出。

- 首件检测严格把关:每批次生产前制作首件PCBA板,通过AOI(自动光学检测)、X-Ray检测、电气性能测试三重验证,确认工艺参数与产品质量达标后,方可启动批量生产。

- 批量生产抽样检测:采用“千分之三抽样法”,在批量生产过程中随机抽取样品,重点检测焊点质量(无虚焊、连锡、假焊)、元器件贴装精度(偏移量≤0.1mm)、电气性能稳定性,发现问题立即追溯整批产品。

- 成品全检交付:所有PCBA成品出厂前,需经过外观全面检测、在线功能测试、老化测试(模拟实际工作环境24小时),三项检测全部合格后,方可出具品质检测报告并交付客户。

四、标准化管理:品控体系的核心保障

完善的管理体系是高良品率持续稳定的关键,1943科技以标准化流程规范每一项工作。

- 建立完善的品控文件体系:制定《SMT贴片加工品控手册》《PCBA检测标准规范》《不良品处理流程》等18项核心文件,明确各岗位、各环节的品质责任与操作标准,确保品控工作有章可循。

- 专业团队持续赋能:组建专属品控团队,所有成员均经过不少于300小时的专业培训,考核合格后方可上岗;定期开展行业技术交流与技能提升培训,同步跟进最新品控技术与标准。

- 持续改进机制:建立品质数据分析体系,每月汇总不良品类型、原因及处理结果,通过柏拉图、鱼骨图等工具分析核心问题,针对性优化工艺、设备或管理流程,实现品控体系的持续升级。

结语:以品质赢信任,以专业筑口碑

PCBA良品率≥99.7%,是1943科技对客户的承诺,更是全流程品控体系的实力见证。在电子制造行业竞争日益激烈的今天,1943科技始终坚持“品质为本、精益求精”的理念,从源头到交付,从设备到人员,从检测到管理,每一个环节都严苛把控。

如果您正在寻找稳定、高效、高品质的SMT贴片与PCBA加工合作伙伴,1943科技愿以成熟的全流程品控体系,为您的产品品质保驾护航。欢迎随时联系我们,实地考察生产车间与品控流程,共探电子制造高品质发展之路!

2024-04-26

2024-04-26