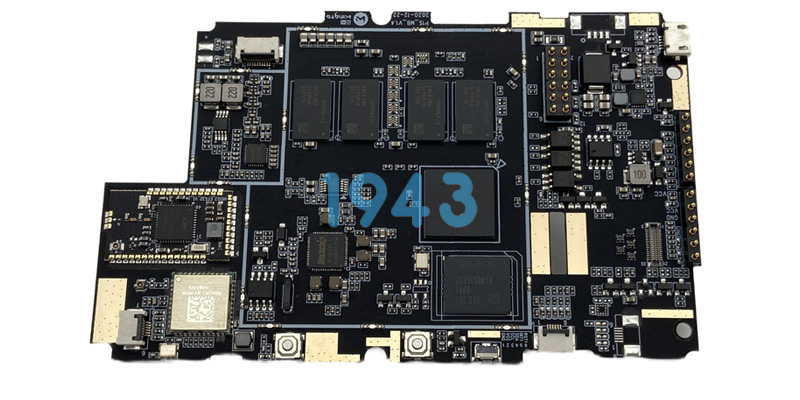

作为深耕SMT贴片加工十余年的深圳厂家,我们1943科技发现:超过60%的智能家居企业在量产阶段都遭遇过主板良率不达标的困境。良率从95%提升到99%以上,每提高一个百分点都意味着直接降低3-5%的综合成本。1943科技分享智能家居主板SMT贴片良率提升的关键路径。

一、智能家居主板为何良率难以突破?

相比传统电子设备,智能家居主板面临三大特殊挑战:

1. 多协议集成带来的精密性要求 Wi-Fi、Zigbee、蓝牙模块共存,射频元件间距常小于0.3mm,贴装精度偏差超过±0.05mm即可能导致信号串扰。麦克风阵列、天线等异形元件的焊接不良率普遍高出常规元件3-5倍。

2. 复杂环境可靠性的隐性缺陷 户外智能门锁、浴室智能镜等产品需通过85℃/85%RH高温高湿测试。三防漆涂覆不均、焊点空洞率超标等问题,往往在出货3-6个月后集中爆发,返修成本是生产成本的8-10倍。

3. 小批量高频次的生产模式 新品迭代周期缩短至3-6个月,产线频繁换线导致工艺参数漂移。我们统计发现,换线后的前50片板不良率可达正常水平的5-8倍。

二、良率提升的四大瓶颈与破局之道

瓶颈1:材料管控流于形式

问题表现:来料引脚氧化、PCB焊盘污染、锡膏粘度波动,导致虚焊、偏移等缺陷占比超40%。

我们的解法:

- 建立AQL 0.65级来料检验标准,所有批次元件100%光学初检

- 锡膏采用闭环温控存储,4小时粘度检测机制,金属含量偏差控制在±0.5%以内

- PCB板实施72小时上线前烘烤制度,杜绝吸潮导致的爆板风险

瓶颈2:工艺参数"经验主义"

问题表现:回流焊曲线凭"老师傅手感"设置,不同批次板卡热容差异导致冷焊、墓碑效应频发。

我们的解法:

- 针对智能家居主板特性,建立12类标准温度曲线数据库(覆盖不同板厚、铜厚、元件组合)

- 每批次首件采用9温区热分析仪实测验证,峰值温度标准差控制在±3℃以内

- 异形元件采用阶梯式升温策略,预热区升温速率精确到1.5℃/s±0.2

瓶颈3:设备状态监控缺失

问题表现:贴片机吸嘴磨损、轨道偏移等隐性故障,导致偏移缺陷在产出500片后陡增。

我们的解法:

- 部署TPM全员维护体系,关键设备每班次点检,吸嘴寿命精确到贴片次数统计

- 视觉定位系统实时补偿,贴装精度稳定在±0.03mm

- MES系统采集设备23项运行参数,异常自动预警,停机响应时间<15分钟

瓶颈4:检测手段存在盲区

问题表现:传统AOI对QFN底部焊点、BGA虚焊检出率不足85%,缺陷流出到客户端。

我们的解法:

- 实施SPI+AOI+X-Ray三重检测体系,焊点缺陷检出率提升至99.5%

- AI视觉系统自动分类缺陷模式,每班次生成SPC分析报告,快速定位工艺波动点

- 对射频模块等关键区域实施100% X-Ray抽检,空洞率标准严于IPC Class 3级

三、1943科技的"三阶品控"实战模型

阶段一:产前DFM评审 在Gerber文件阶段即介入,重点识别:

- 焊盘与钢网开口匹配度(面积比≥0.7)

- RF元件布局合理性(间距≥0.25mm)

- 测试点覆盖率(≥95%可访问性) 通过设计优化,可预防30%以上的潜在缺陷。

阶段二:产中过程监控

- 锡膏印刷:3D SPI实时监测体积、面积、偏移,超限自动停线

- 贴片过程:每10片抽检1片贴装精度,数据实时上传MES

- 回流焊接:炉温曲线与产品条码绑定,100%可追溯

阶段三:产后数据驱动改善 建立8D改善流程,每周良率复盘会议。通过缺陷帕累托分析,我们曾帮助某客户将"偏移类缺陷"从月均23例降至2例,换线效率提升40%。

四、选择专业SMT贴片厂的5个黄金标准

- 设备精度基准:是否具备±0.03mm级贴片能力

- 环境控制能力:车间是否维持23±2℃、湿度45%-60%、10万级洁净度

- 检测体系完整性:SPI/AOI/X-Ray三件套缺一不可,AI识别是加分项

- 行业经验深度:智能家居项目占比是否超30%,有无完整工艺数据库

- 响应速度承诺:样品交期能否控制在72小时内,工程反馈时效是否<4小时

如果您的智能家居主板正遭遇良率瓶颈,或新产品即将进入量产阶段,欢迎联系1943科技获取免费工艺诊断。专注智能家居PCBA加工,我们用数据说话,让良率不再是您的焦虑点。

2024-04-26

2024-04-26