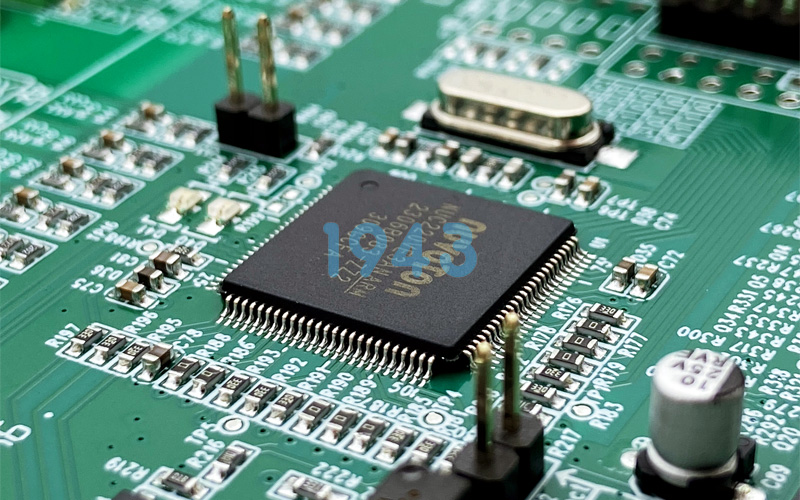

PCBA的高精度批量生产是衡量企业技术实力与制造能力的核心指标。电子产品向小型化、高性能化发展,深圳SMT贴片加工厂通过技术创新、流程优化与智能化升级,正逐步攻克高密度封装、复杂工艺控制等挑战,为工业控制、医疗电子、通信设备等领域提供稳定可靠的批量生产服务。

一、高精度贴装技术:打造微米级制造能力

深圳SMT贴片加工厂以高精度设备为核心,构建了全流程可控的精密制造体系。通过引入多轴联动高速贴片机与智能视觉定位系统,贴装精度可达±30μm以内,可稳定处理0201微型元件、0.3mm间距BGA等高难度封装需求。设备搭载动态补偿算法,实时修正PCB热变形误差,确保贴装位置零偏移。

在焊接工艺环节,采用多温区无铅回流焊设备,结合AI算法优化温度曲线,有效解决焊点润湿性差、空洞率高等问题。配合AOI自动光学检测与X-Ray透视技术,实现99%以上的缺陷拦截率,保障PCBA的可靠性与一致性。

二、全流程自动化:从物料到成品的数字化管控

为满足批量生产对效率与稳定性的要求,深圳SMT贴片加工厂全面升级智能制造系统。通过MES(制造执行系统)与ERP的深度集成,实现订单排产、工艺参数调整、质量追溯的全链路数据贯通。

- 锡膏印刷阶段:全自动印刷机搭配SPI(锡膏检测)系统,精准控制锡膏厚度与覆盖率,降低虚焊风险。

- 贴片与焊接阶段:高速贴片机与回流焊设备协同运行,支持PCB尺寸范围50×50mm至460×510mm,兼容多品种混线生产。

- 检测与测试阶段:四重检测体系(AOI、X-Ray、ICT、FCT)覆盖外观、焊点、电路功能等维度,确保产品符合IPC-A-610 Class 3标准。

三、柔性生产体系:小批量与大批量的高效平衡

面对市场对“小批量高频次”的交付需求,深圳SMT贴片加工厂通过SMED快速换线技术,将产线切换时间缩短60%,支持1片起订、快速打样。基于动态排产系统,7条全自动产线可灵活调配资源,实现多品种订单的无缝切换。

同时,依托珠三角完善的电子元器件供应链,工厂建立战略物料储备库,结合元器件代采服务,缩短采购周期30%,助力客户应对缺料风险。

四、军工级品控:为高可靠性场景保驾护航

针对工业控制、医疗电子等对稳定性要求严苛的领域,深圳SMT贴片加工厂构建了贯穿全流程的品质管控体系:

- 来料检验:PCB与元器件100%通过尺寸、性能与外观检测,关键物料抽样测试确保参数达标。

- 过程监控:SPC统计过程控制实时追踪关键工艺参数,异常数据秒级预警并触发纠偏机制。

- 环境管理:无尘车间恒温恒湿运行,静电防护体系覆盖全生产环节,杜绝敏感器件受损。

- 认证体系:通过ISO 9001质量管理体系认证,满足医疗电子ISO 13485、工控产品IPC-A-610 Class 3等国际标准。

五、一站式服务:从设计到交付的闭环支持

深圳SMT贴片加工厂不仅提供贴片加工服务,更延伸至PCBA制造的全生命周期支持:

- DFM可制造性分析:早期介入设计阶段,优化元件布局与工艺可行性,降低量产风险。

- 余料管理方案:支持余料返还、寄存或抵扣,减少客户呆滞成本。

- 功能测试与组装:按需定制测试方案,覆盖高低温、振动、老化等工况模拟,确保产品适应复杂环境。

六、未来方向:以技术驱动行业价值升级

随着5G通信、AI硬件、新能源等新兴产业崛起,深圳SMT贴片加工厂将持续投入设备智能化改造与工艺创新,探索HDI板、Mini LED、异形元件贴装等前沿技术应用。通过“技术深度+供应链韧性”双轮驱动,为客户提供兼具高精度、快交付与成本优势的PCBA批量生产服务。

结语

在深圳这座全球电子制造高地,SMT贴片加工厂正以高精度技术与柔性服务能力,重新定义行业标准。无论是初创团队的快速验证需求,还是成熟企业的规模化量产挑战,专业的制造团队始终致力于将每一块PCBA的可靠性推向极致。选择扎根深圳的本地化合作伙伴,以技术硬实力守护您的产品落地,共创电子制造新未来。

2024-04-26

2024-04-26