医疗电子设备PCBA其质量直接决定设备性能、安全性与可靠性。面对市场上众多加工厂家,如何筛选出真正符合医疗行业高标准要求的合作伙伴?本文从资质认证、技术能力、质量管控、供应链响应等维度,为您梳理医疗电子PCBA加工厂家的核心选择标准。

一、资质认证:合规性是医疗电子的基础

医疗电子PCBA加工需通过多重国际认证体系,确保产品符合全球市场准入要求:

- ISO 13485医疗质量管理体系认证:这是医疗设备制造的“黄金标准”,涵盖从设计开发到售后服务的全流程质量控制。选择通过该认证的厂家,可确保其生产流程、文件管理、风险管控均符合医疗行业规范。

- FDA 21 CFR 820(美国)与CE-MDD(欧盟):针对出口市场的产品,需满足目标国家的法规要求。例如,FDA对医疗电子的生物相容性、电气安全、软件验证等有严格规定,而CE认证则需符合欧盟医疗器械指令(MDD)或医疗器械法规(MDR)。

- RoHS/REACH环保合规:医疗电子需避免使用铅、汞等有害物质,确保产品符合环保法规,降低临床使用风险。

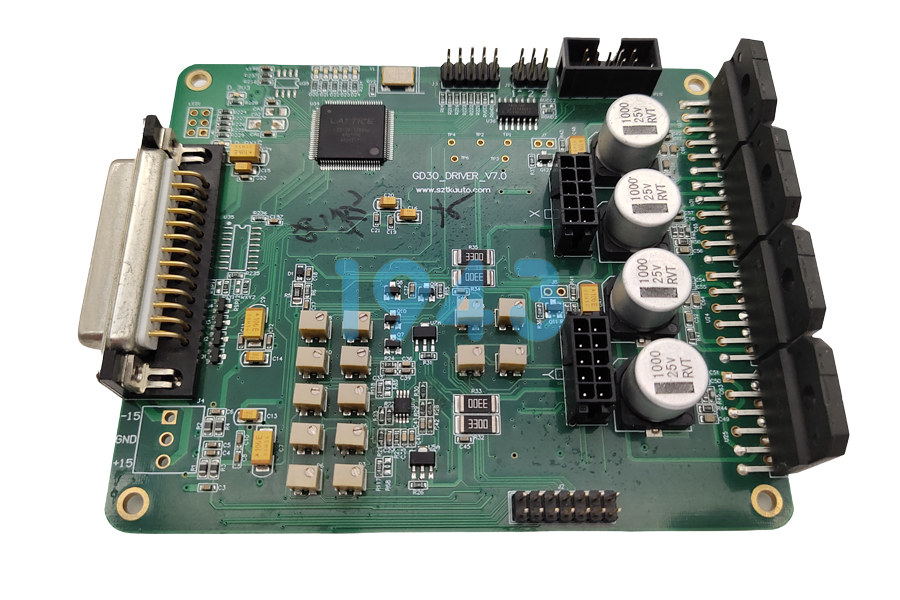

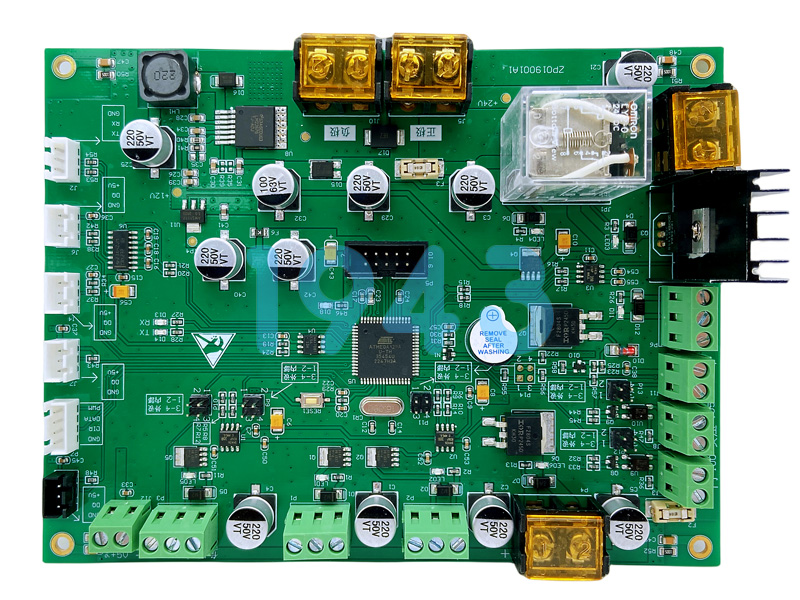

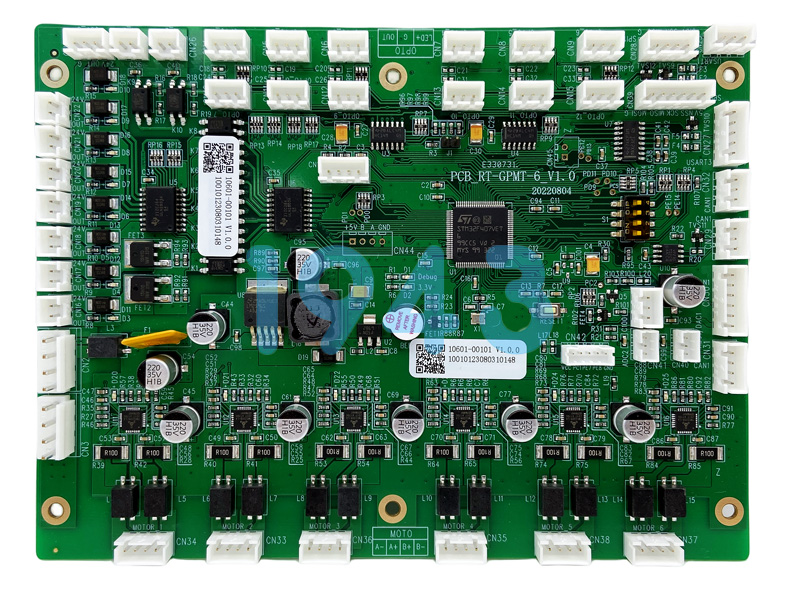

二、技术能力:高精度与高集成是医疗电子的“硬实力”

医疗设备对PCBA的精度、集成度与稳定性要求极高,需重点考察厂家的以下技术能力:

- 元器件贴装精度:医疗电子常采用0201超小尺寸元件、BGA/CSP高密度封装芯片,要求贴片机精度达±0.03mm以内,且支持多引脚器件的精准贴装。

- 焊接工艺控制:回流焊炉温曲线需根据元器件特性定制,确保焊点空洞率低于0.5%,避免虚焊、桥接等缺陷。对于通孔插件(DIP),需采用波峰焊或选择性焊接,保证焊接可靠性。

- 多层板与高密度布线:复杂医疗设备(如CT、MRI)需采用16层以上PCB板,通过优化焊盘设计、信号层分布,降低信号干扰,提升电路稳定性。

- 全流程检测能力:配备SPI(锡膏检测)、AOI(自动光学检测)、X-Ray等设备,覆盖隐藏焊点、微小元件的检测,确保焊接质量零缺陷。

三、质量管控:从“预防”到“追溯”的全生命周期管理

医疗电子PCBA的质量管控需贯穿设计、生产、测试全流程,形成闭环管理体系:

- DFM(可制造性设计)审核:在产品设计阶段,厂家需评估Gerber文件与BOM清单,提出优化建议(如元件布局、焊盘设计),避免生产风险。

- 物料管控:元器件需通过生物相容性测试,焊膏、PCB基材需符合医疗级标准(如USP Class 8无铅环保材料)。建立严格的供应商审核机制,确保物料来源可追溯。

- 生产环境控制:万级洁净车间、防静电防尘设施、温湿度监控系统(23℃±2℃,湿度45%-65%)是基础要求,避免环境因素导致产品污染或性能下降。

- 全流程追溯系统:每块PCBA需赋予唯一追溯码,记录物料批次、贴装参数、检测数据等关键信息,保存期限不低于10年,满足医疗审计要求。

四、供应链响应:柔性生产与应急能力是医疗电子的“软实力”

医疗设备研发周期长、迭代频繁,且常面临紧急补货需求(如疫情期间呼吸机扩产)。因此,厂家的供应链响应能力至关重要:

- 小批量多批次柔性生产:支持从50片研发打样到5000片量产的无缝切换,缩短产品上市周期。例如,通过快速换线、工艺复用模式,将打样周期压缩至4天内。

- 全球采购与应急备货:建立多元化供应商网络,确保关键元器件(如医疗级电容、FDA认证连接器)的稳定供应。针对紧急订单,开通48小时加急通道,72小时内完成交付。

- 一站式服务能力:提供PCB设计、物料代采、BOM配单、组装测试等全流程服务,减少客户沟通成本,降低量产风险。

结语:选择医疗电子PCBA加工厂家的“黄金法则”

医疗电子PCBA加工是技术、质量与服务的综合较量。选择厂家时,需以“合规为基、精度为本、追溯为盾、响应为翼”,从资质认证、技术能力、质量管控、供应链响应四大维度综合评估。唯有如此,才能为医疗设备研发与量产提供安全可靠的PCBA解决方案,助力企业在激烈的市场竞争中脱颖而出。

2024-04-26

2024-04-26