0201封装元件凭借空间占用小、高频性能优异的优势,已广泛应用于智能手机、智能穿戴、工业传感器等高端产品中。然而,其微小的体积和轻质特性,给SMT贴片加工带来了诸多现实技术难题。高精度贴片机作为核心生产设备,通过成熟的技术升级与工艺优化,成为破解0201元件贴装困境的关键。

一、0201微型元件贴装的核心挑战

0201元件的物理特性与封装特点,使其贴装过程面临多重实际考验,直接影响生产良率与稳定性。

1.吸取与释放稳定性差

0201元件重量极轻,传统吸嘴易出现吸附力不匹配问题:压力过高会导致元件变形,压力过低则易引发掉落或偏移。释放时气流控制不当,还可能造成元件弹跳,无法精准落位到焊盘,这是批量生产中常见的痛点。

2.视觉识别与定位难度高

元件尺寸微小,需依赖高精度视觉系统捕捉细节,肉眼完全无法分辨。同时,PCB板热膨胀、元件姿态轻微偏差等实际生产中的常见因素,易导致定位坐标偏移,若识别算法精度不足,会直接引发贴装错位。

3.环境与工艺敏感性强

温湿度波动会导致元件热变形、焊膏提前熔化或元件吸湿,静电干扰则易使元件吸附在吸嘴或PCB表面,这些都是车间生产中难以完全避免的问题,直接引发贴装失败。此外,焊盘间距不足0.3mm时,锡膏印刷桥连、元件立碑等缺陷风险显著增加,对工艺控制提出高要求。

4.速度与精度的平衡难题

高速贴装场景下,轻质的0201元件易受运动惯性影响,出现位置偏移;若单纯降低速度保障精度,又会导致生产效率下降,难以满足批量生产的交付需求,这是行业内普遍面临的平衡难题。

二、高精度贴片机的精准应对方案

针对0201元件贴装的核心痛点,当前主流高精度贴片机通过成熟的硬件升级、智能控制与工艺适配,构建起实用的解决方案,实现精度与效率的双重保障。

1.定制化吸附系统:攻克抓取稳定性难题

高精度贴片机配备超微型专用吸嘴(直径≤0.3mm),结合防滑表面处理减少元件粘连,同时采用成熟的动态气压调节机制。根据0201元件特性,系统自动匹配合适的真空压力,确保吸附时稳固不损伤元件,释放时气流可控不弹跳。搭配激光位移传感器实时监测元件高度,进一步优化吸附与放置的稳定性,该配置已在行业内广泛应用。

2.高清视觉定位:实现微米级精准识别

采用高分辨率双摄像头视觉系统,通过多角度拍摄捕捉元件轮廓、引脚位置等细节特征,结合成熟的图像处理算法,快速完成与预设参数的对比分析。引入动态补偿机制,实时修正PCB热膨胀、机械磨损带来的偏差,将贴装偏移量严格控制在±30μm以内,重复定位精度可达±0.03mm,完全满足当前高精度生产需求。

3.智能运动控制:平衡速度与精度

搭载高精度伺服驱动系统的贴装头,运动轨迹通过激光干涉仪实时校准,确保高速运行中姿态平稳。通过成熟的路径优化算法,基于最短路径原则规划元件搬运路线,在提升贴装速度的同时,有效降低运动惯性对元件的影响,既保障精度又不牺牲效率,适配批量生产场景。

4.环境与工艺适配:筑牢稳定生产基础

高精度贴片机集成静电检测模块,实时监测静电电平并触发报警,配合车间常规的恒温恒湿(23±2°C,湿度40~60%)与防静电系统,从源头规避静电干扰。支持焊膏印刷参数闭环控制,结合电铸钢网与梯形开口设计,优化锡膏释放一致性,减少桥接、虚焊等缺陷,这些工艺方案已在实际生产中验证有效。

三、1943科技:0201微型元件贴装的技术保障

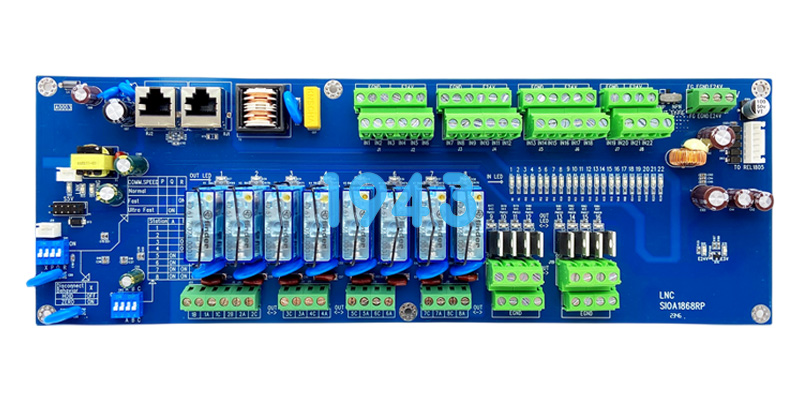

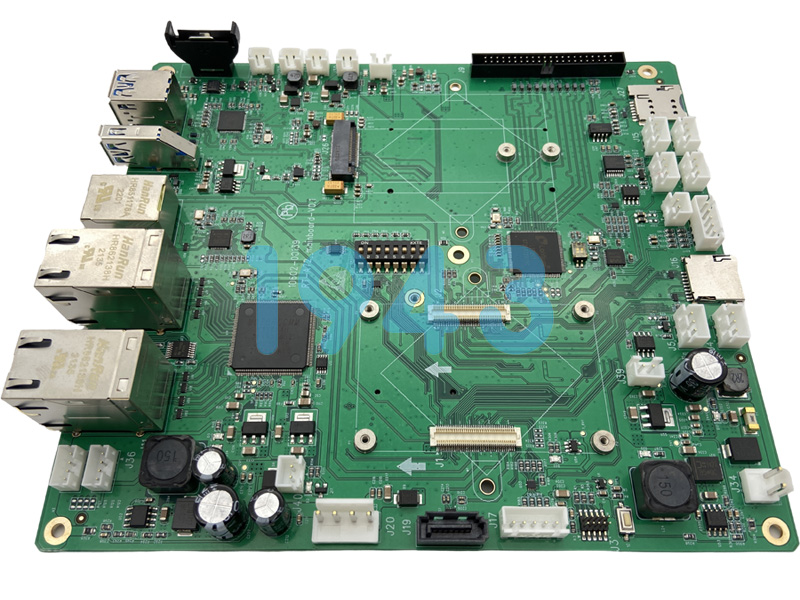

作为专业SMT贴片加工厂,1943科技深谙微型元件贴装的技术精髓,通过引进主流高精度贴装设备与自主工艺优化,构建起成熟稳定的0201元件贴装解决方案。我们的设备团队针对0201元件特性,完成吸嘴选型、视觉参数校准与运动轨迹优化,结合严格的环境管控与全程质量检测,确保贴装良率稳定在高水平。

从医疗电子到工业自动化,从样品打样到批量生产,1943科技凭借精准的贴装技术、高效的生产响应与定制化服务能力,为各类高精度电子产品生产提供坚实支撑。如需攻克0201微型元件贴装难题,欢迎咨询合作,共同打造高品质SMT制造方案。

2024-04-26

2024-04-26