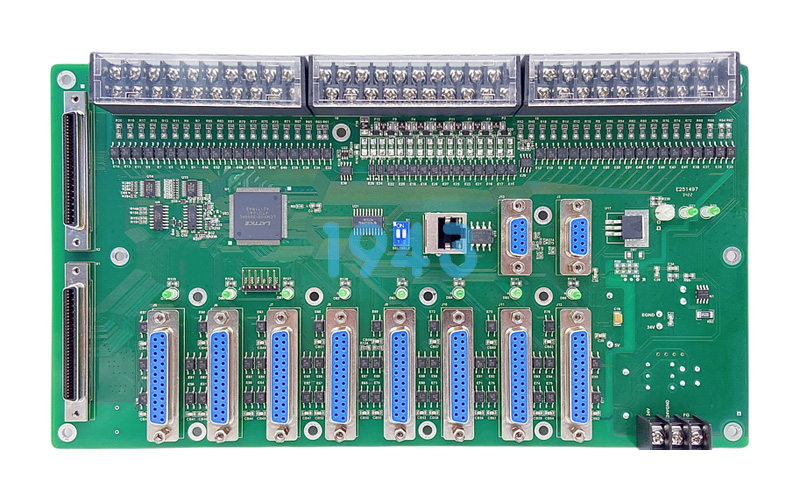

在医疗和工控领域,电路板的可靠性直接关系到生命安全与生产稳定,1943科技构建了一套覆盖全流程的可靠性验证体系,确保每一块PCBA都能在极端环境下稳定运行。

医疗设备突然失灵、工业控制板卡在高温环境下频繁故障——这些看似偶然的问题,背后往往是PCBA可靠性验证的缺失。

在医疗与工控领域,PCBA面临的挑战远非普通消费电子可比:手术设备经历反复高温灭菌、便携医疗设备面临意外跌落、工业控制板卡需在粉尘环境中连续运行数年……

1943科技深知,在这些场景中,PCBA的可靠性直接关乎生命安危与生产安全,因此构建了一套覆盖设计、制造与测试全流程的可靠性验证体系。

01 行业挑战:极端环境对PCBA的严苛要求

医疗和工控环境对PCBA提出了远超商业级别的可靠性要求。医疗设备PCBA不仅需要在正常工作时保持稳定,还要能承受高温高压灭菌、化学消毒剂腐蚀等特殊环境。

手术室内的医疗设备可能会在121℃高压蒸汽或134℃干热环境中进行反复灭菌,这种剧烈的温湿度变化会导致普通PCBA基材与铜箔因热膨胀系数不同产生内应力。

长期积累下,线路开裂、层间分层等问题随之出现,为设备埋下隐患。

在工业控制领域,情况同样严峻。生产线上的PCBA需要面对持续振动、温度骤变、粉尘侵袭等复杂条件。

工控设备往往要求24小时不间断运行,任何意外停机都可能造成巨大经济损失。这对PCBA的耐久性提出了极高要求。

02 标准基础:构建可靠性验证的框架体系

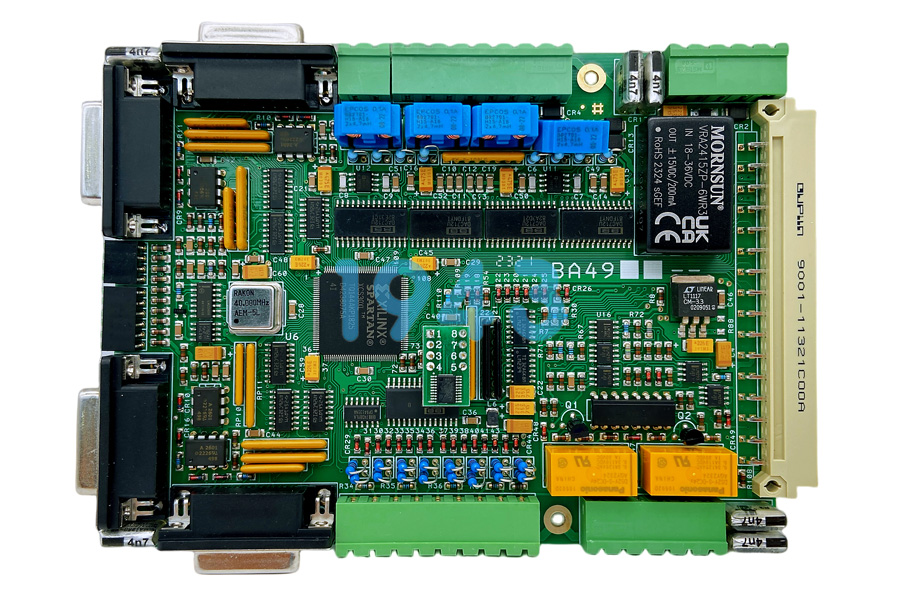

1943科技以国际标准为基础,构建了一套完整的可靠性验证框架。医疗PCBA遵循ISO13485标准,该标准对医疗设备的质量管理体系提出了专门要求,强调风险管理和设计控制。

在工控领域,我们参照IPC-6012、IPC-A-600等标准,确保产品满足工业级应用的性能要求。

这些标准不仅涵盖了PCBA的制造和组装过程,更规定了严格的验证方法和接受标准。

1943科技的可靠性验证体系贯穿产品全生命周期,从设计阶段就开始介入,确保潜在风险被提前识别和控制。

医疗/工控PCBA核心验证标准

| 应用领域 | 遵循标准 | 重点关注 |

|---|---|---|

| 医疗设备 | ISO13485、IPC-A-610、J-STD-001 | 风险管理、设计控制、材料追溯 |

| 工业控制 | IPC-6012、IPC-A-600、MIL-STD-202 | 环境适应性、机械强度、持续运行能力 |

| 通用验证 | IPC-TM-650、IEC 60068系列 | 热循环、机械振动、电气性能 |

03 核心验证:多维度的可靠性测试方法

热循环测试

在1943科技的实验室中,热循环测试模拟着医疗设备经历的极端温度变化。我们将PCBA置于-40℃至125℃的环境中循环测试,每个循环包括低温保持、升温、高温保持和降温阶段。

这种测试能够提前发现因热膨胀系数不匹配导致的线路开裂、层间分层等隐患。

针对高频灭菌的医疗设备,如手术器械消毒盒的控制PCBA,我们将循环次数提升至200次以上,确保设备在整个生命周期内的稳定性。

测试后的PCBA需接受严格的电气性能测量,确保阻抗、绝缘电阻等关键参数衰减不超过5%。

振动与冲击测试

对于便携式医疗设备和工控设备而言,机械强度至关重要。1943科技按照IEC 60068-2-6标准执行振动测试,在10-2000Hz的频率范围内,施加10-20g的加速度,持续振动2-4小时。

冲击测试则按照IEC 60068-2-27标准执行,施加50-100g的冲击加速度,持续11ms,并在X、Y、Z三个方向各多次测试。

这些测试能够发现元器件引脚焊接处的微裂纹、BGA焊点的潜在断裂等肉眼难以察觉的缺陷。通过优化焊接工艺和增加焊盘面积,我们有效提升了PCBA的机械可靠性。

耐化学性测试

医疗环境中,PCBA会频繁接触酒精、含氯消毒剂、生理盐水等液体。1943科技通过浸泡测试和擦拭测试评估PCB的抗腐蚀能力。

浸泡测试将PCBA浸泡在75%酒精或0.9%生理盐水中,在25℃环境下放置24-48小时,取出后检查表面状况并测试电气性能。

擦拭测试则是用蘸有消毒液的棉布反复擦拭PCBA表面达上百次,观察表面是否有损伤。这些测试帮助我们筛选出最适合医疗环境的阻焊油墨和表面处理工艺。

电气性能验证

除了环境适应性测试,1943科技还对PCBA进行全面的电气性能验证。我们采用高精度仪器测量导通电阻、绝缘电阻等参数,确保符合医疗和工控设备的严格要求。

针对高频应用,我们还会进行信号完整性测试,保证PCBA在复杂电磁环境下的稳定工作。

04 先进设备:支撑可靠性验证的技术基础

1943科技投资建设了专业的可靠性验证实验室,配备了一系列先进设备。我们的热循环测试机可实现-60℃至150℃的温变范围,支持200次以上循环测试。

振动与冲击测试设备符合IEC 60068标准,可施加最高200g的加速度。

精密分析设备是发现潜在问题的关键。我们采用X射线检测仪检查PCB内部缺陷和焊接质量,通过扫描电镜观察微观形貌,分析材料结构。

对于BGA芯片底部的不可见焊点,我们使用红墨水试验分析焊接质量。

这些先进设备帮助我们不仅发现表面的缺陷,更能识别深层次的、潜在的风险点,从而在产品出厂前就消除可靠性隐患。

05 质量保障:从设计到生产的全流程控制

1943科技认为,可靠性不是测试出来的,而是设计出来、制造出来的。因此,我们的可靠性验证体系覆盖了从设计到生产的每一个环节。

在设计阶段,我们通过DFM(可制造性设计)分析优化元器件布局,避免焊接阴影效应与热应力集中。

同时应用仿真技术提前评估PCBA在热应力、机械振动等环境下的表现,为设计优化提供依据。

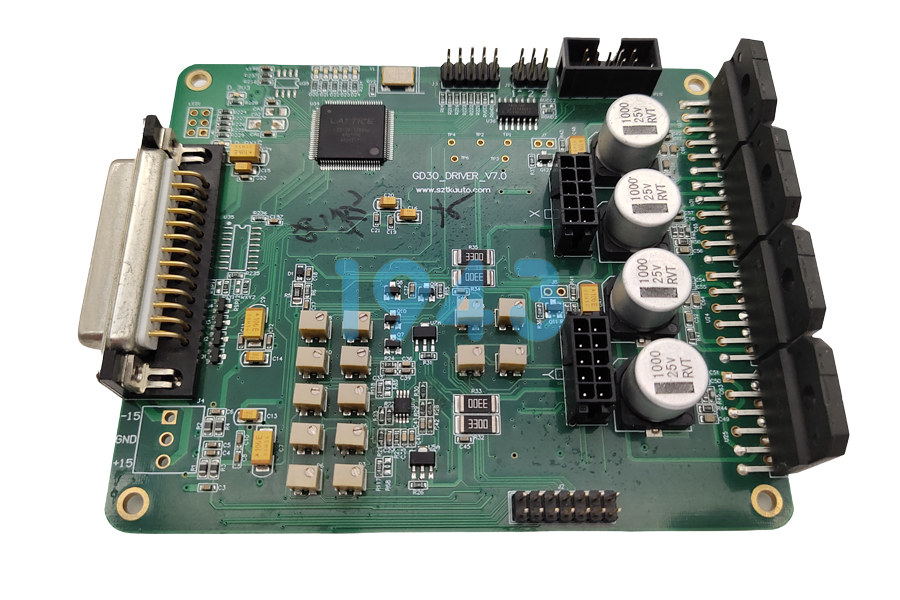

在制造过程中,我们构建了“三重防护网”检测体系:AOI光学检测识别98%以上的焊点偏移、少锡缺陷;X-Ray穿透检测BGA芯片底部焊球质量;测试仪完成100%电路通断验证。

SMT贴片环节采用全自动高速贴片机,以0.03mm的重复定位精度完成0201微型元件的精细装配。

清洁度控制同样是医疗PCBA的关键环节。1943科技通过严格的工艺控制,去除电枢板上可能残留的无机盐、酸等污染物,防止元件腐蚀导致的设备性能退化。

06 专业价值:为医疗工控领域注入可靠性

1943科技的可靠性验证体系最终服务于一个核心目标:确保医疗和工控设备在整个生命周期内稳定运行。

对于医疗设备厂商,这意味着更低的现场故障率和更高的患者安全性;对于工控设备厂商,这意味着更长的平均无故障时间和更高的生产效率。

我们深知,在医疗领域,PCBA的可靠性可能直接关系到人的生命安全。因此,1943科技对每一块出厂的医疗PCBA都执行着最为严格的验证标准。

无论是植入式医疗设备中的精密电路板,还是医学成像设备中的复杂PCBA,都需要经过72小时高低温循环测试(-40℃至125℃)模拟极端环境,确保达到IPC Class 3工业级可靠性标准。

1943科技的建议:医疗与工控设备厂商在选择PCBA加工伙伴时,不应只关注价格和交期,更要考察供应商的可靠性验证体系是否完整,是否具备模拟极端环境的能力,以及是否有成功的高质量项目经验。

只有经过严格验证的PCBA,才能在医疗和工业现场的复杂环境中持续稳定工作,为设备和产品保驾护航。

1943科技凭借完整的可靠性验证体系和专业经验,已成为多家医疗和工控领域领先企业的合作伙伴,通过共享可靠性验证数据,帮助他们提升了产品市场认可度,加快了上市进度。

2024-04-26

2024-04-26