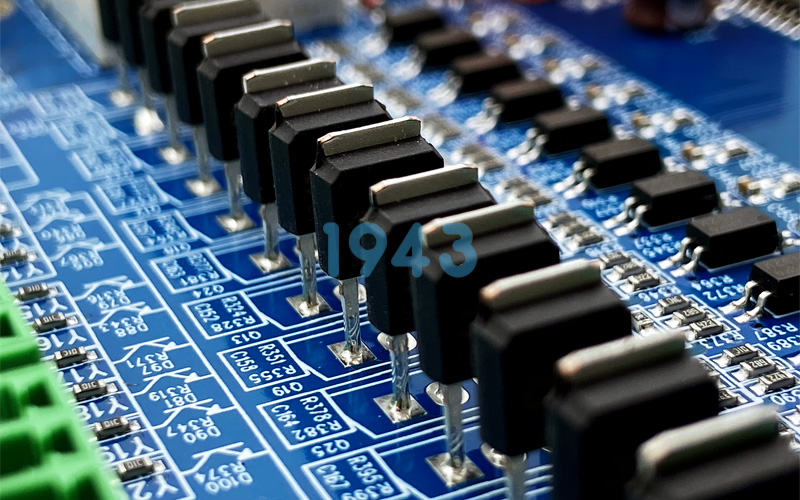

在PCBA制造中,返工不仅是成本的浪费,更是项目进度与产品质量的隐形杀手。1943科技深谙此道,通过构建一套从设计源头到生产起点的全流程防错体系,致力于为客户实现接近零返工的极致效率,直接提升产品竞争力。

PCBA电路板的质量与成本控制直接关系到产品的市场成败。而“返工” 则是吞噬利润、延误交期的首要因素。传统的质量管控侧重于生产后端,而1943科技认为,超过70%的潜在返工问题源于设计阶段和生产启动阶段。 因此,我们将管控关口前移,打造了一套无缝衔接的防错流程。

第一道防线:深度化DFM(可制造性设计)检查

DFM检查是预防返工的第一道,也是最重要的一道防火墙。它不仅仅是检查Gerber文件,而是一次对设计方案的“全身体检”。

我们检查什么?

-

元器件布局合理性: 检查元件间距是否满足贴装和返修要求,避免高器件遮挡、热敏感器件靠近发热源等布局陷阱。

-

焊盘设计规范性: 确保焊盘尺寸、形状与元件引脚匹配,防止立碑、桥连、虚焊等经典工艺缺陷。

-

板材与工艺匹配度: 根据您的产品应用场景(如高温、高湿、高频),评估层压板选择、铜厚及表面处理工艺(如ENIG, HASL, OSP)的适用性。

-

测试点与治具兼容性: 预留足够的、位置合理的测试点,确保在线测试(ICT)和功能测试(FCT)治具能够可靠接触,避免因无法测试导致的批量风险。

1943科技的价值: 我们的工程师团队会提供一份详尽的、可操作的DFM报告,不仅指出问题,更会提供具体的修改建议,帮助您在开板前扫清障碍,从源头杜绝因设计缺陷引发的批量返工。

第二道防线:精准化物料与工程准备

在PCB板和元器件上线前,我们通过严谨的准备流程,确保“粮草”万无一失。

-

物料齐套与验证: 严格的物料盘点与核对流程,确保所有料件版本正确、数量准确。对关键元器件进行上机前测量,验证其参数与规格书一致性。

-

锡膏印刷工艺优化: 根据PCB焊盘设计和钢网开口方案,提前优化锡膏类型、印刷速度、压力及脱模参数,为后续回流焊质量打下坚实基础。

-

贴片程序精准编程: 利用先进的编程软件,精确识别每个元件的坐标、角度和封装,确保贴装位置百分百准确。

第三道防线:标准化首件确认流程

首件确认(FAI)是批量生产前的“最终审判”,是拦截批量性错误最后、也是最关键的机会。

我们如何执行?

-

全面比对: 严格对照BOM(物料清单)、ECN(工程变更通知)、装配图和Gerber文件,对第一块PCBA进行全方位的视觉检查和测量。

-

仪器辅助验证: 使用高倍显微镜检查焊点质量,用电桥测量关键容阻值,用万用表验证电路连通性。

-

结构化报告: 生成详细的首件检验报告,清晰记录所有检查项的结果,并附上高清图片。任何细微的偏差都会被记录、评估并确认。

1943科技的价值: 我们的首件确认绝非走过场。它是一套标准化的、可追溯的质量活动。只有首件确认100%通过,生产线才会被授权进行批量生产。这确保了整个批次的起点是完美无误的,从根本上避免了因程序错误、物料错位等问题导致的整批返工灾难。

全流程闭环:数据驱动持续改善

在1943科技,DFM、物料准备和首件确认并非孤立的环节。我们通过智能制造系统(MES)将这三个阶段的数据打通,形成一个持续改善的闭环。在首件或后续环节发现的任何异常,都会反馈至DFM知识库,用于优化后续项目的设计规范,让我们的防错体系越来越智能、越来越完善。

总结:

减少PCBA返工浪费,是一个系统性的工程,它依赖于前瞻性的设计协同、精准的工程准备和一丝不苟的生产启动验证。1943科技愿成为您最可靠的制造伙伴,通过我们贯穿始终的全流程精益管控,为您显著降低质量成本、缩短上市时间,让您的产品在市场中更具优势。

2024-04-26

2024-04-26