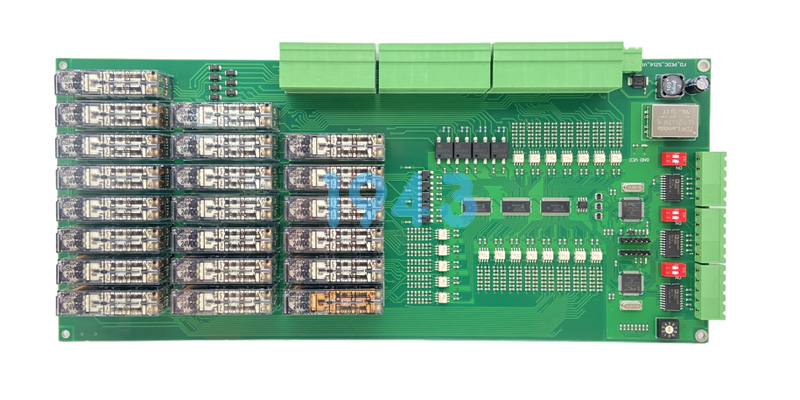

工业控制板作为工业设备的“大脑”,常需满足厚铜(铜厚≥2oz)、大电流(承载电流≥10A)、高散热(工作温度-40℃~85℃)的严苛要求,这些特性也给SMT贴片加工带来了“热传导不均、焊点可靠性低、贴装精度难把控”等痛点。1943科技深耕工业控制板SMT加工多年,结合实际生产经验,总结出针对厚铜、大电流、高散热场景的核心注意事项,帮助客户规避加工风险,保障产品稳定运行。

一、先破“特性难”:厚铜、大电流、高散热对SMT加工的3大挑战

工业控制板的特殊性能需求,会从“焊接、可靠性、精度”三个维度影响SMT加工效果,需先明确挑战才能针对性解决:

- 厚铜基板的热传导难题:厚铜层(尤其是4oz及以上)热容量大、导热快,焊接时易出现“局部温度不足”——回流焊炉内,厚铜区域会快速吸收热量,导致焊膏融化不充分,出现虚焊、冷焊缺陷;

- 大电流场景的焊点可靠性风险:大电流通过时,焊点需承受更高的电流冲击和焦耳热,若焊盘处理不当(如氧化、镀层不均)或焊膏量不足,易出现焊点开裂、电阻增大,甚至引发设备宕机;

- 高散热需求的贴装精度偏差:高散热工业控制板多采用陶瓷基板、金属基覆铜板(如铝基板、铜基板),这类基板硬度高、热膨胀系数与元件差异大,贴装时若压力控制不当,易导致元件偏移、基板变形,影响散热效率。

二、1943科技的“加工避坑指南”:针对3大特性的SMT核心注意事项

针对工业控制板的特殊需求,SMT加工需从“工艺适配、物料选型、质控强化”三个层面入手,每个环节都有明确的注意要点:

1.厚铜基板SMT加工:重点控“温度”,避免焊接缺陷

厚铜的核心问题是“热传导快”,需通过“定制焊接曲线+优化钢网”确保焊膏充分融化:

- 定制分段式回流焊曲线:摒弃通用曲线,根据铜厚调整温度参数——铜厚2oz~3oz时,将预热区时间延长至120~150s(常规板为80~100s),峰值温度提升至250~260℃(常规板为230~240℃);铜厚≥4oz时,增加“二次升温段”,避免厚铜区域热量被快速带走,确保焊膏完全浸润焊盘;

- 优化钢网开孔尺寸与厚度:厚铜基板焊盘表面平整度略低,需适当扩大钢网开孔(比常规焊盘大5%~8%),同时选用0.15mm~0.2mm厚的钢网(常规板为0.12mm),保证焊膏量充足,填补焊盘微小凹陷,减少虚焊风险;

- 提前做基板预热处理:生产前将厚铜基板放入80℃~100℃烤箱烘烤1~2h,去除基板内部潮气,避免焊接时潮气受热膨胀,导致焊盘鼓包、基板分层。

2.大电流工业控制板:聚焦“焊点可靠性”,防电流冲击

大电流场景的关键是“焊点能扛住电流负荷”,需从“焊盘处理、物料选型、焊点强化”三方面把控:

- 焊盘表面做抗氧化处理:大电流焊盘(如电源焊盘、接地焊盘)需采用沉金或镀锡处理,镀层厚度控制在5μm~10μm,避免焊盘氧化导致接触电阻增大;加工前用酒精擦拭焊盘,去除表面油污、粉尘,确保焊膏与焊盘充分结合;

- 选用高可靠性焊膏与元件:焊膏优先选无铅高银焊膏(银含量3%~5%),其焊点抗拉强度≥25N,能承受大电流带来的机械应力;元件引脚选用镀镍或镀金材质,避免引脚氧化影响导电性能,尤其大电流连接器需确认引脚载流能力与设计匹配;

- 增加焊点强化检测:批量生产前,对首件大电流焊点做“拉力测试”(拉力值≥18N)和“通电测试”(模拟额定电流通电2h,监测焊点温度≤60℃),确保焊点在大电流下无过热、无开裂。

3.高散热工业控制板:把控“贴装精度”,保障散热效率

高散热基板的核心需求是“元件与基板紧密贴合,减少热阻”,需重点控制“贴装压力、基板固定、散热元件处理”:

- 精准控制贴装压力与速度:针对陶瓷基板、金属基覆铜板,贴装时将压力调至50g~80g(常规FR4基板为30g~50g),贴装速度放缓至2mm/s~3mm/s,避免压力过大导致基板碎裂、压力过小导致元件贴合不紧;

- 采用专用夹具固定基板:高散热基板硬度高、易变形,贴装和焊接时用定制金属夹具固定(夹具与基板接触面贴耐高温缓冲垫),防止基板因温度变化出现翘曲,确保元件引脚与焊盘精准对齐(偏移量≤0.1mm);

- 散热元件贴装后做热阻测试:对大功率散热元件(如IGBT、功率电阻),贴装后需检测元件与基板的接触热阻(≤0.5℃/W),若采用导热垫或导热硅脂,需控制厚度在0.1mm~0.2mm,避免厚度不均影响散热。

三、1943科技的工业控制板SMT加工优势:让“特殊需求”变“标准交付”

针对工业控制板厚铜、大电流、高散热的加工需求,1943科技不只是“规避风险”,更能通过定制化服务提升产品性能:

- 定制化工艺方案:配备工业控制板专项技术组,根据客户基板铜厚、电流需求、散热场景,24小时内出具专属SMT工艺方案,比如针对矿山设备的高粉尘、高震动工业控制板,会额外增加焊点点胶加固工序;

- 专业设备适配:引进支持厚铜基板的回流焊炉(温区数量12个,控温精度±1℃)、高精度贴片机(贴装精度±0.03mm),以及热阻测试仪、大电流通电测试设备,确保特殊需求的加工能力;

- 全流程数据追溯:每批工业控制板加工时,实时记录回流焊曲线、贴装参数、检测数据,交付时同步提供“工艺报告+检测报告”,让客户清晰了解加工过程,无需额外验证。

四、结语:工业控制板SMT加工,“对症”才能“高效可靠”

厚铜、大电流、高散热虽给工业控制板SMT加工带来挑战,但只要精准把控“温度、可靠性、精度”三大核心要点,就能实现高效、稳定的批量生产。1943科技始终以“贴合工业客户需求”为核心,通过专业的工艺优化、设备支撑和质控体系,已为上千款工业控制板提供SMT加工服务,交付合格率稳定在99.5%以上。

如果您正在寻找工业控制板厚铜、大电流、高散热SMT加工合作方,或面临相关加工难题,欢迎联系1943科技——我们可提供免费的基板工艺评估和首件试产服务,帮您提前规避风险,加速产品落地。

2024-04-26

2024-04-26