SMT贴片加工价格受多重变量影响,从元器件选型到工艺精度,从订单规模到供应链波动,均直接关联成本结构。作为在深圳SMT行业十多年的SMT贴片加工服务商,1943科技结合技术经验与市场动态,梳理出影响价格的十大核心因素,助您精准把控成本,优化生产策略。

一、元器件复杂度:精密元件推高加工门槛

元器件类型与封装形式是价格差异的首要来源。常规电阻、电容等0402/0603封装元件,贴装单价约0.008-0.03元/点;而BGA、QFN等高密度封装元件,因需高精度设备与特殊工艺,单价可升至0.04-0.75元/点,涨幅超30%。例如,0201微型元件的贴装需依赖01005级贴片机,设备投入与操作难度显著增加。

优化建议:优先选择标准化封装,减少异形元件使用;通过拼板设计提升单位面积利用率,降低单点成本。

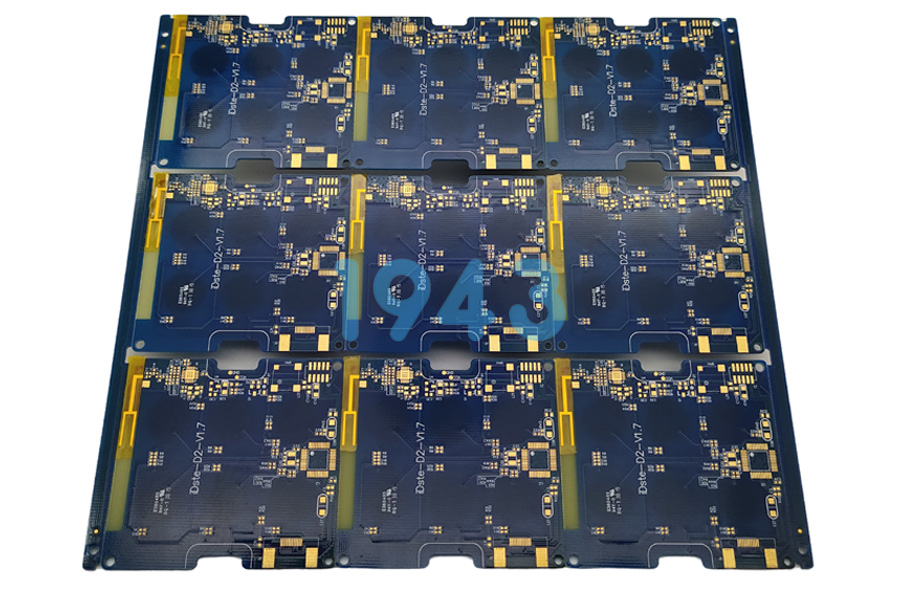

二、PCB设计复杂度:层数与密度决定工艺难度

PCB板层数与元件密度直接影响加工成本。双面板贴装费用较单面板高25%-35%,六层以上多层板因涉及盲埋孔、多次回流焊等工艺,单点成本可能突破0.65元。此外,元件间距小于0.3mm时,需启用3D SPI检测与X-Ray分层扫描,进一步推高检测成本。

数据支撑:某项目案例显示,八层板加工成本较四层板增加42%,主要源于钢网制作周期延长与焊接缺陷率监测频次提升。

三、订单规模效应:批量生产分摊固定成本

订单量是价格谈判的核心杠杆。小批量订单(<1000片)需承担设备调试费、钢网制作费等固定成本,单价可达3.8元/片;而5000片以上批量订单,通过规模分摊,单价可压低至1.6元/片,降幅达58%。

策略建议:合并试产批次,将50片订单整合为500片,单位成本降低60%;与供应商签订季度框架协议,享受阶梯返点优惠。

四、工艺要求升级:无铅与特殊检测增加成本

环保与可靠性需求驱动工艺升级。无铅焊接工艺因材料成本与温度曲线控制要求,费用较有铅工艺高20%;混装工艺(SMT+DIP)需额外设备与人工,成本增加35%;三次回流焊等复杂工序,费用涨幅达25%-50%。

技术趋势:随着RoHS指令深化,无铅工艺已成为出口型产品标配,长期看可规避关税与市场准入风险。

五、检测与品控标准:AOI与X-Ray的精度博弈

检测方案选择直接影响成本结构。基础AOI光学检测费用约0.15-0.3元/片,适用于常规消费电子;而高可靠性产品(如医疗设备)需采用X-Ray检测,费用翻倍。品控成本通常占加工费8%-12%,严苛标准将推高总价。

案例对比:某汽车电子项目因采用全检X-Ray方案,检测成本增加18%,但产品故障率降低至0.02%,长期维护成本下降30%。

六、钢网与耗材成本:定制化需求拉高单价

钢网制作费用依PCB尺寸与精度要求浮动。120-600元/套的钢网成本中,激光切割工艺较化学蚀刻贵60-100元;电抛光钢网因表面精度更高,费用上浮30%。小批量订单需单独制网,进一步增加分摊成本。

解决方案:标准化PCB尺寸以复用钢网;与供应商协商钢网租赁模式,降低单次使用成本。

七、生产周期与加急服务:时间成本转化

交货周期对价格影响显著。标准周期订单价格透明;而72小时加急订单需支付30%-50%溢价,涵盖设备加班、人力调配等成本。紧急物料空运、替代料采购等隐性支出,亦会推高总价。

风险预警:某项目因客户临时变更设计,导致钢网重制与产线换线,额外成本超2万元。

八、元器件采购成本:市场波动与品牌溢价

元器件成本占SMT总费用40%-60%,受国际原材料价格、供需关系与品牌策略影响。MLCC(多层陶瓷电容)价格季度波动幅度可达±15%;汽车级MCU因晶圆产能紧张,价格暴涨300%。通用型电阻电容价格稳定,而定制化传感器溢价显著。

应对策略:建立多区域供应商备选库,分散供应风险;通过集中采购压缩成本8%-12%。

九、设备精度与产线配置:技术投入决定效率

高速贴片机单位时间产能是成本分摊的关键。产线最大承载阈值内,订单量提升可降低边际成本;但超负荷运行需增开班次或设备,导致成本回升。智能化产线通过AI视觉检测与物联网管理,效率提升40%,长期看可摊薄单位成本。

技术升级:1943科技引入深度学习算法AOI设备,检测效率较传统人工复检提升40%,返工率降低至0.5%以下。

十、环保与合规成本:绿色制造的长期价值

无铅焊料、可降解基板等环保材料初期成本较传统材料高20%-30%,但符合RoHS、REACH等法规要求,避免高额关税与市场禁入风险。长期看,环保材料在能耗与废弃物处理环节的成本优势逐步显现,综合成本下降10%-15%。

行业趋势:欧盟等市场强制要求环保认证,绿色制造已成为企业核心竞争力。

结语:精准把控,实现成本与质量平衡

SMT贴片价格是技术、资源与市场的综合博弈。1943科技通过智能化产线、供应链协同与工艺优化,为客户提供高性价比解决方案。无论是精密医疗设备还是高可靠工控产品,我们均能根据项目需求,定制化平衡成本、效率与质量,助力客户在竞争中抢占先机。

立即咨询:提交您的PCB设计文件与需求清单,获取1943科技专属报价方案,开启高效、可靠的SMT贴片加工之旅!

2024-04-26

2024-04-26