从产品打样到批量量产的过渡是决定项目成败的关键环节。许多企业因准备不足导致量产延期、良率波动或成本失控。作为深圳SMT贴片加工领域的高新技术企业,1943科技通过系统性准备策略,帮助客户实现打样到量产的零断层衔接。以下从技术、流程、供应链三大维度,分享SMT加工厂实现无缝衔接的核心准备要点。

一、技术准备:从验证到固化的工艺闭环

1. DFM可制造性分析前置

在打样阶段即启动深度DFM(Design for Manufacturing)分析,通过以下步骤规避量产风险:

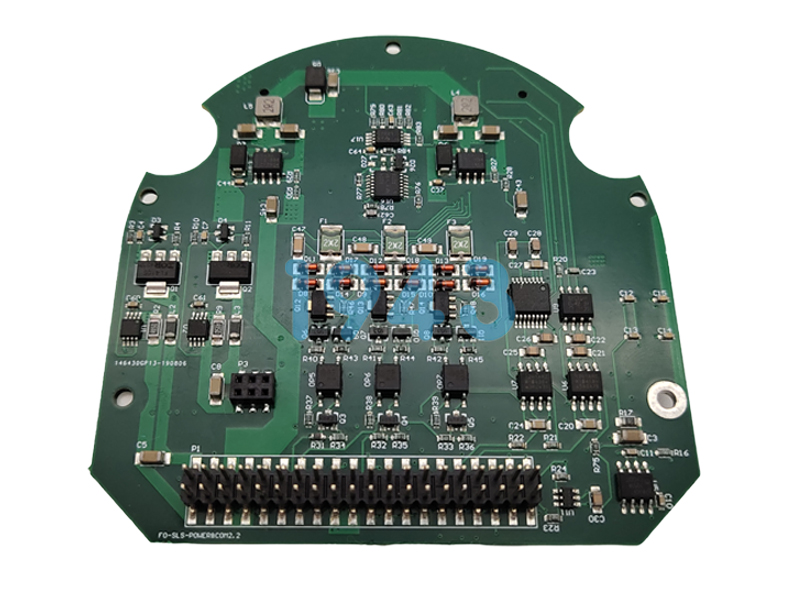

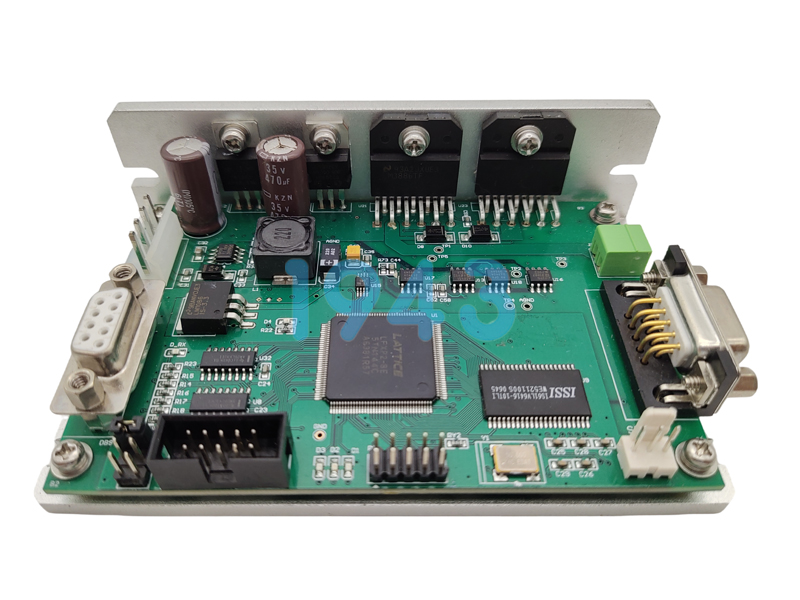

- 元件封装验证:检查0201超小元件、BGA/QFN等高密度封装的贴装可行性

- 焊盘设计优化:针对QFP器件调整钢网开孔尺寸,解决连锡问题

- 热设计模拟:通过热仿真软件验证大功率器件的散热布局

- 组装兼容性测试:确认PCBA与外壳、连接器的装配间隙

2. 工艺参数库建设

建立覆盖全品类的工艺参数数据库,包含:

- 回流焊温度曲线:针对无铅/有铅焊料设定不同升温速率

- 贴片机压力控制:根据元件厚度动态调整吸嘴压力

- 印刷参数矩阵:记录不同钢网厚度、刮刀速度下的锡膏转移率

二、流程准备:标准化与柔性化的平衡

1. 三级试产验证体系

构建阶梯式验证流程,确保每个环节达标:

- 工程试制:验证程序、治具、物料匹配性

- 小批量试产:测试产线节拍、设备OEE

- 预量产:模拟量产环境验证供应链韧性

2. 数字化产线切换系统

部署MES+SCADA联动系统,实现:

- 智能排产:根据订单优先级自动调整产线配置

- 参数一键下发:通过NFC标签快速调用工艺文件

- 实时质量看板:监控SPI/AOI/X-RAY检测数据

三、供应链准备:弹性与韧性的双重保障

1. 物料BOM三级管理

建立物料分级管控机制:

- A类物料(芯片/IC):与原厂签订VMI协议,保持30天安全库存

- B类物料(被动元件):通过代理商网络实现48小时紧急补货

- C类物料(辅料):建立区域化仓储中心,缩短物流周期

风险防控:芯片短缺期间,通过替代料方案保障客户量产不受影响。

2. 供应商协同平台

搭建数字化供应链平台,实现:

- 需求预测共享:提前6个月向供应商发布产能规划

- 质量数据互通:实时同步来料检验报告

- 异常预警机制:当供应商库存低于安全阈值时自动触发补货

协同效应:平台使物料齐套率从89%提升至98%,缺料停线次数下降76%。

四、质量准备:从单点检测到全链路管控

1. 零缺陷质量工程

实施三防两控质量策略:

- 防错设计:在钢网开孔、治具定位等环节设置防呆结构

- 过程控制:通过SPI检测焊膏印刷厚度(CPK≥1.67)

- 终检强化:采用5G+AI视觉检测系统,识别0.02mm²的微小缺陷

2. 可追溯性管理系统

构建全生命周期追溯体系:

- 单板绑定:为每块PCBA赋予唯一ID码

- 过程留痕:记录贴片机坐标、回流焊温度等200+参数

- 质量溯源:通过扫描二维码可查询生产批次、操作人员等信息

结语:无缝衔接背后的系统能力

实现打样到量产的无缝衔接,本质是构建技术验证-流程标准化-供应链弹性-质量可控的四维能力体系。选择1943科技,您获得的不仅是SMT贴片加工服务,更是一个具备深度技术协同能力的制造伙伴。让我们共同打造从概念到量产的高效通道,助力您的产品抢占市场先机。

2024-04-26

2024-04-26