传统PCBA加工模式常因供应商分散、环节衔接不畅导致效率低下、质量波动等问题。1943科技凭借“贴片+焊接+测试+包装”一体化服务,将设计支持、元器件采购、SMT贴片、DIP插件、功能测试、成品组装等环节整合为闭环体系,帮助客户缩短交付周期30%以上,降低综合成本超25%,成为工业控制、通讯物联、医疗设备等领域企业的高效选择。

一、全流程闭环:从设计到交付的省心体验

1. 可制造性设计(DFM)前置优化

客户提交Gerber文件、BOM清单后,1943科技工程团队从元件布局合理性、焊盘尺寸匹配度、布线阻抗控制等维度进行DFM分析。例如,针对0201级超小型元件,通过调整元件间距与钢网开孔设计,将焊接良率提升至99.8%,减少后期返工成本。

2. 供应链整合:元器件采购与PCB裸板精准交付

- 元器件采购:覆盖电阻、电容、BGA、QFP等全品类需求,通过X-Ray检测、LCR表参数验证等手段,确保来料100%符合设计要求。针对紧缺物料,依托全球资源调配能力,72小时内完成替代方案匹配。

- PCB裸板管控:支持FR-4、铝基板等材质,以及阻抗控制、盲埋孔等特殊工艺。所有裸板到厂后需通过尺寸测量、线路通断测试、表面质量检测三道IQC关卡,确保基础载体可靠性。

二、核心工艺:高精度贴片与焊接技术保障

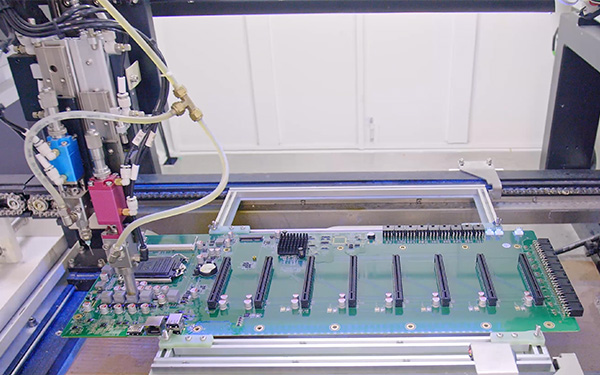

1. SMT贴片:±0.03mm精度,全流程自动化

采用全自动高速贴片机,匹配激光钢网定制与3-7℃锡膏存储标准,确保0201元件、BGA封装等精密器件焊接可靠性。贴装后通过AOI光学检测仪,实时拦截缺件、偏移、连锡等缺陷,不良品拦截率达99.9%。

2. DIP插件与后焊:标准化流程+手工补全

针对通孔元件(如继电器、连接器),通过双波峰焊机批量焊接,结合插件AOI检测与IPQC巡检,确保剪脚长度、焊点外观符合IPC-A-610标准。特殊元件采用手工后,焊接强度通过拉力测试验证。

三、三级测试体系:功能与可靠性双重验证

1. 制程测试(ICT)

在SMT与DIP工序后,通过飞针测试或测试夹具,快速定位开路、短路等显性问题,单板测试时间缩短至8秒。

2. 功能测试(FCT)

模拟产品真实工作环境,对电压、电流、信号传输等参数进行全面验证。例如,针对工业控制板卡,搭建-40℃至+85℃高低温测试平台,确保极端环境下功能稳定性。

3. 可靠性测试

提供1-8小时老化测试、振动冲击测试、盐雾试验等定制化服务,覆盖汽车电子、医疗设备等高要求场景,产品通过率超99.5%。

四、增值工艺与成品组装:环境适应性与集成效率

1. 三防漆喷涂

针对潮湿、多尘环境,采用丙烯酸、有机硅等材质喷涂,形成符合IPC-830标准的绝缘防护层,盐雾测试通过时间延长至120小时。

2. 成品组装整合

将测试合格的PCBA与外壳、线材、马达等结构件整合,完成螺钉固定、标签粘贴、清洁等工序。支持小批量试产与量产无缝切换,单日产能达5000套。

五、定制化包装与物流:安全交付的最后一步

1. 多层防护包装

根据PCBA尺寸与运输距离,采用防静电袋、吸塑托盘、气泡膜等多层防护,避免静电损伤与物理磕碰。支持VMI(供应商管理库存)模式,按需分批交付。

2. 全球物流网络

与DHL、FedEx等国际物流合作,实时同步物流信息,空运时效缩短至3-5天,海运成本降低18%。

六、全周期售后服务:质量保障与快速响应

- 6个月质保期:建立生产数据档案,涵盖物料批次、测试报告、工艺参数等,支持追溯查询。

- 24小时客诉响应:针对焊接虚焊、元件失效等问题,提供技术咨询与不良品返修服务,平均修复周期缩短至48小时。

结语:选择1943科技,聚焦核心业务

在电子制造行业向智能化、柔性化转型的背景下,1943科技通过“贴片+焊接+测试+包装”一体化服务,帮助客户消除供应链管理痛点,将精力集中于产品研发与市场拓展。无论是小批量试产还是大规模量产,均可提供定制化解决方案,助力企业实现降本增效与快速响应。

立即咨询,获取专属PCBA加工方案!

(www.1943pcba.com/联系电话:0755-23341941)

2024-04-26

2024-04-26