PCBA作为电子产品的核心骨架,其品质与交付效率直接决定终端产品的市场竞争力。多数企业在寻求加工服务时,常陷入单一贴片+多环节外包的碎片化困境——设计与工艺脱节导致返工、元器件采购踩坑、测试环节缺失引发售后风险。1943科技深圳SMT贴片加工十余年,打破仅做贴片的行业局限,构建从设计协同到售后支持的PCBA全流程服务体系,为客户实现成本、效率与品质的三重优化。

一、前期设计协同:从源头规避生产风险

PCBA制造的成败,早在设计阶段便已奠定基础。许多研发团队因缺乏制造端视角,设计文件常存在焊盘尺寸不合理、元器件布局冲突、电磁兼容性(EMC)隐患等问题,导致量产阶段返工率飙升,开发周期延长30%以上。1943科技将技术支持前置,为客户提供专业的可制造性设计(DFM)分析服务。

客户只需提交Gerber文件、BOM清单及坐标文件,我们的工艺工程师团队便会在48小时内完成48项维度的全面审核,涵盖焊盘间距、过孔布局、散热路径规划等关键细节。针对高密度互连(HDI)板、柔性PCB等特殊需求,还可提供针对性布局优化建议,例如通过合理规划电源层与地层减少信号干扰,或调整大功率元器件位置提升散热效率。这种设计-制造协同模式,能提前规避80%以上的生产隐患,将试产返工成本降低40%以上。

二、元器件管控:构建品质第一道防线

元器件是PCBA的细胞,其品质直接决定产品可靠性。行业常见的假货、翻新件混入、参数漂移等问题,往往源于采购渠道混乱与检验缺失。1943科技建立全链路元器件管控体系,从源头杜绝供应链风险。

依托十余年行业积累,我们搭建了覆盖0201/0402微型封装至大型连接器的超10万种常用元器件现货库,支持当天物料齐套。所有元器件均通过原厂或授权渠道采购,入库前需经过三重检验:利用LCR表检测电容电阻参数、通过X-ray排查空包隐患、借助显微镜检查引脚氧化情况。针对物料短缺或成本敏感场景,系统可自动比对Pin-to-Pin兼容型号,推荐经过验证的高性价比国产替代方案,平均实现8%-15%的物料成本优化。

三、核心制造:贴片与插件的精密把控

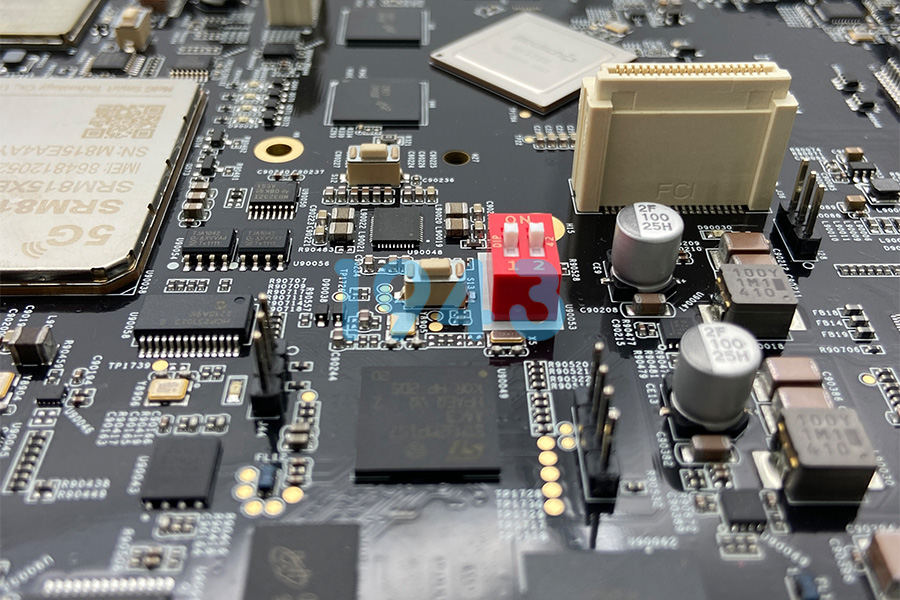

SMT贴片与DIP插件是PCBA制造的核心环节,工艺精度直接影响焊接质量。1943科技以自动化设备与精细化管理,实现从锡膏印刷到焊接成型的全流程精准控制。

在SMT贴片环节,采用激光雕刻钢网实现微米级锡膏印刷,配合SPI(锡膏检测)设备实时监控厚度与均匀性,偏差控制在±0.02mm以内。高速模组机与泛用机组合产线可实现0.02秒/颗的元器件贴装速度,贴装精度达±0.03mm,即使是BGA、QFP等精密器件也能精准定位。十温区回流焊炉通过精准温控曲线,确保焊点饱满无虚焊,配合首件三重验证(目检+SPI+AOI),将一次直通率提升至99.4%。

针对需插件的元器件,采用波峰焊接实现批量加工,特殊元件如电解电容则通过定制化后焊工艺保障可靠性。所有焊接完成的PCBA均经过AOI(自动光学检测)设备全面排查,可快速识别少件、偏移、连锡等缺陷,检出效率较人工提升300%。

四、全维度测试:确保交付零缺陷

PCBA的可靠性需通过多维度测试验证,这也是多数中小型加工厂的薄弱环节。1943科技建立过程检测+成品验证+可靠性测试的三级检测体系,确保每块电路板都能经受实际工况考验。

过程检测覆盖生产全环节:PCB来料进行电气性能测试,贴片后开展X-ray透视检测验证BGA焊点内部质量,插件后通过ICT(在线测试)检查电路通断与元器件焊接完整性。成品阶段采用FCT(功能测试)模拟真实工作环境,验证产品各项电气参数是否达标,可根据客户需求定制测试工装与程序。

对于医疗、工控等高端领域需求,还可提供进阶可靠性测试,包括盐雾试验、振动试验、热冲击试验等,模拟高温高湿、机械振动等极端环境,确保产品在复杂工况下的长期稳定性。所有测试数据均实时上传MES系统,实现全生命周期质量追溯。

五、交付与售后:闭环服务无死角

高效交付与及时售后是全流程服务的收尾保障。1943科技通过柔性生产调度与规范化交付管理,缩短订单周期的同时确保货品安全。

针对小批量研发订单,可实现48-72小时快速交付;大批量生产订单通过智能排产系统,交期较行业平均水平缩短20%。成品采用防静电袋、吸塑托盘、气泡膜三重防护包装,配合防震纸箱运输,避免物流过程中的静电与物理损伤。物流全程实时跟踪,支持空运、陆运、海运等多种方式,满足不同时效需求。

我们承诺6个月质量保障期,接到客诉后8小时内响应,通过测试数据回溯快速定位问题根源,提供返修、补货等解决方案。此外,还为客户提供生产数据可视化服务,可实时查看订单进度、检测报告等信息,实现透明化协作。

六、全流程核心价值:不止于加工,更是合作伙伴

1943科技的PCBA全流程服务,本质是通过资源整合与技术赋能,为客户解决电子制造中的核心痛点:

- 成本优化:通过共享钢网池、智能拼版、国产替代等方式,降低工程成本与物料成本,小批量订单单机成本可下降15%-25%;

- 效率提升:设计协同减少返工,现货库存缩短备料周期,柔性产线实现快速换线,整体开发周期压缩30%以上;

- 品质可控:从元器件到成品的12道全检标准,配合AI视觉检测与可靠性测试,出货合格率稳定在99.8%以上;

- 专注核心:客户无需投入精力对接设计、采购、测试等多环节,可聚焦研发与市场拓展,加速产品上市进程。

无论是硬件初创团队的众筹打样、研发企业的NPI验证,还是ODM/OEM厂商的批量生产,1943科技都能提供适配的PCBA全流程解决方案。我们不止是SMT贴片加工厂,更是您电子制造环节的可靠合作伙伴。

立即提交您的项目需求,获取48小时内的DFM分析与定制化报价方案,让PCBA制造更高效、更可靠!

2024-04-26

2024-04-26