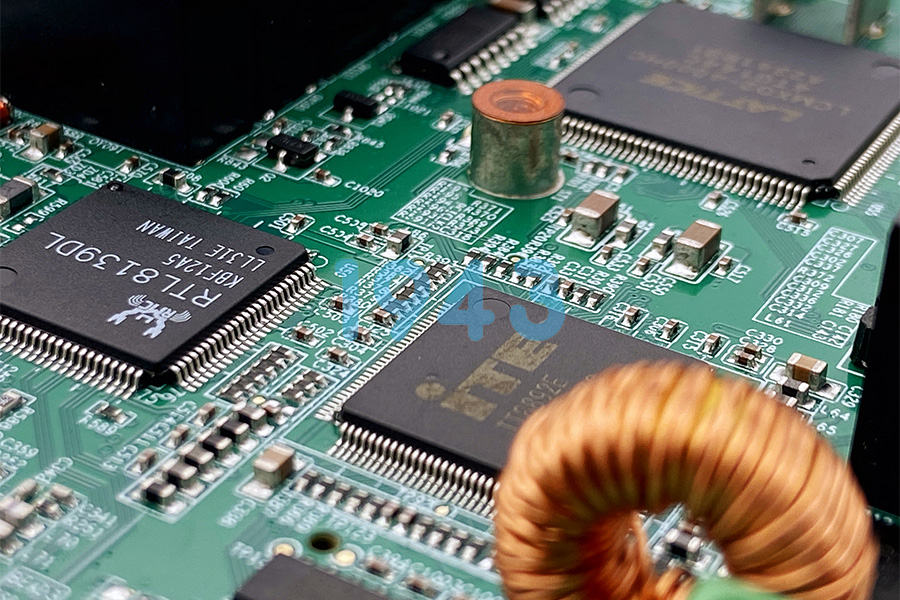

PCBA包工包料服务的质量稳定性直接影响产品生命周期。作为专业SMT贴片加工厂,1943科技通过构建IQC全检+溯源记录双保险体系,从源头到成品实现全链路质量管控,确保每块PCBA板卡都经得起严苛环境与长期使用的考验。

IQC全检:筑牢质量第一道防线

IQC(来料品质控制)是保障物料质量的核心环节。1943科技采用全维度检验+智能抽样双模式,对电子元器件、PCB基板、焊锡膏等关键物料实施100%全检与AQL抽样双重验证。具体检验项目包括:

- 外观检测:通过AOI自动光学检测系统扫描元件引脚氧化、PCB板划痕、焊盘污染等20余项外观缺陷,精度达±25μm;

- 性能验证:使用ICT在线测试仪验证电容容值漂移、IC引脚导通性等电气参数,配合温湿度循环试验模拟极端环境可靠性;

- 尺寸复核:采用三坐标测量仪精确校验BGA封装尺寸、埋孔直径等关键参数,确保与BOM设计完全匹配;

- 环保合规:严格执行RoHS指令,通过X射线荧光光谱仪检测铅、镉等有害物质含量,确保符合欧盟CE认证标准。

溯源记录:构建全生命周期追溯体系

为实现一料一码全流程追溯,1943科技自主开发数字化溯源系统,记录从采购到成品的每个关键节点:

- 物料溯源链:每个元器件绑定唯一批次号,记录原厂授权证明、采购日期、存储温湿度曲线等全周期数据,支持客户实时查询物料来源;

- 生产过程留痕:通过MES系统采集贴片机坐标数据、回流焊温度曲线、AOI检测图像等工艺参数,形成可追溯的电子档案;

- 质量数据分析:运用大数据平台分析不良率分布、失效模式关联性等指标,通过PDCA循环持续优化工艺参数,如近期通过调整钢网张力参数使焊点空洞率降低30%;

- 售后快速响应:当客户反馈质量问题时,系统可在2小时内定位到具体生产批次、操作人员及设备参数,实现精准召回与改进。

品质保障的底层逻辑

区别于传统重检验轻管理的模式,1943科技将质量保障融入供应链管理体系:

- 供应商严选机制:仅合作通过ISO9001认证的原厂指定代理商,每季度进行供应商DPPM(百万分之不良率)考核,近三年平均退货率低于0.05%;

- 工艺防错设计:在SMT产线配置防呆工装,如连接器防插反结构、扭矩扳手校准系统,配合AI视觉检测实现零缺陷目标;

- 环境管控体系:生产车间维持40%-60%恒定湿度,关键设备接地电阻≤1Ω,配合ESD防护体系确保静电敏感器件安全;

- 持续改进文化:通过六西格玛项目优化工艺参数,如近期通过DOE实验将0201元件贴装偏移控制在±35μm以内,良率提升至99.97%。

在5G通信、汽车电子等高可靠性要求领域,1943科技的IQC全检+溯源记录双保险体系已成为行业质量标杆。通过将数字化工具与精益管理深度融合,我们不仅实现了从合格判定到全生命周期管理的质量管控升级,更通过透明化的溯源系统增强了客户信任。选择1943科技,意味着选择从物料源头到成品交付的全程可控质量保障,让每一块PCBA板卡都成为客户产品的可靠基础。

2024-04-26

2024-04-26