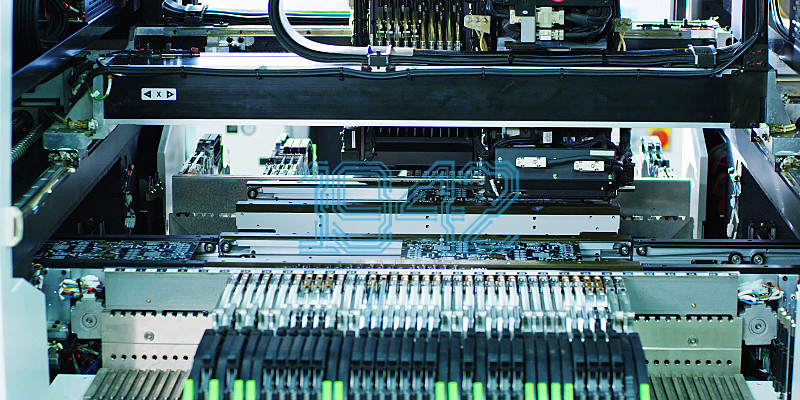

小批量SMT贴片加工对于产品创新和市场验证至关重要。然而,小批量生产往往面临成本较高的挑战。我们将聚焦于如何通过优化设计来降低小批量SMT贴片的总体成本,助力企业在保证产品质量的前提下,提升成本效益。

一、设计阶段的成本优化策略

简化PCB设计:

-

减少层数:高层数的PCB不仅材料成本高,加工难度和时间也相应增加。在满足产品功能需求的前提下,尽量减少PCB的层数,优先选择4层以下的标准板型。

-

降低布线密度:过高密度的布线会提高对贴片精度的要求,增加生产难度和报废率。合理规划布线,避免过于复杂的线路交叉和过孔,增大线宽线距,以降低加工成本。

-

统一焊盘尺寸和间距:确保焊盘尺寸和间距的一致性,可提高贴片机的贴装效率和准确性,降低因焊盘问题导致的元件偏移、虚焊等缺陷,减少返工成本。

优化元器件选型与布局:

-

标准化封装:优先选用常见的标准封装,如0402、0603、0805等系列的电阻、电容,以及SOT-23、SOP等系列的芯片封装。避免使用特殊封装和过小尺寸的元件,如01005封装等,以降低元件成本和贴装难度。

-

减少元器件种类:在设计过程中,尽量减少不同种类元器件的使用数量,尤其是那些功能相似但封装不同的元件。这样可以降低采购成本、减少库存管理的复杂性,同时也有助于提高生产效率。

-

合理布局:将相关功能的元器件集中布局,缩短信号传输路径,减少布线长度和干扰。同时,考虑元件的安装方向和顺序,优化贴片机的贴装路径,提高生产效率。

引入DFM设计理念:

-

可制造性评估:在设计阶段,邀请专业的SMT贴片加工厂参与,进行DFM(可制造性设计)评审。从生产工艺的角度对设计进行评估和优化,提前发现并解决潜在的制造问题,避免后期因设计不合理而导致的成本增加和生产延误。

-

设计规则检查:利用专业的设计软件进行设计规则检查(DRC),确保设计符合SMT贴片加工的工艺要求,如元件间距、焊盘尺寸、布线间距等。同时,根据加工厂的设备能力和工艺特点,制定相应的设计规范,并严格遵循执行。

二、生产过程中的设计相关成本控制

-

拼板设计优化:对于小尺寸的PCB,可采用拼板的方式进行生产,将多个PCB拼接成一个大板,提高生产效率,降低单位成本。但需注意拼板的合理设计,包括添加工艺边、V-Cut或邮票孔等,以便于后续的分板操作。

- 钢网设计与利用:钢网的质量和设计直接影响贴片质量和效率。优化钢网开孔设计,确保锡膏印刷的均匀性和准确性,减少锡膏的浪费和虚焊、连锡等缺陷。同时,对于不同产品,尽量设计通用性或可共用的钢网,以降低钢网制作成本。

- 首件检验与过程监控:强化首件检验流程,利用AOI(自动光学检测)或SPI(锡膏印刷检测)等设备对首件进行严格检测,及时发现设计和工艺问题并进行调整。在生产过程中,持续监控产品质量,收集和分析生产数据,如直通率、缺陷类型、设备效率等,根据数据反馈不断优化设计和工艺参数,实现成本的持续降低。

三、总结

小批量SMT贴片加工的成本控制是企业实现效益最大化的重要环节。通过在设计阶段采取优化措施,如简化PCB设计、优化元器件选型与布局、引入DFM设计理念等,以及在生产过程中对拼板设计、钢网制作、首件检验与过程监控等方面的精细化管理,可以有效降低小批量SMT贴片的总体成本。在实际操作中,企业应根据自身产品的特点和需求,灵活运用这些方法,与专业的SMT贴片加工厂紧密合作,共同探索更具成本效益的解决方案,提升企业在市场中的竞争力。

希望以上内容对您有所帮助。如需进一步探讨或有其他相关需求,欢迎随时联系1943科技。

2024-04-26

2024-04-26