越来越多的初创企业、研发团队及中小客户倾向于选择灵活高效的小批量生产模式,以实现产品快速验证与市场试水。然而,相较于大批量生产的稳定性,小批量SMT贴片加工由于订单碎片化、换线频繁、工艺切换多等特点,在质量控制方面面临更大挑战。

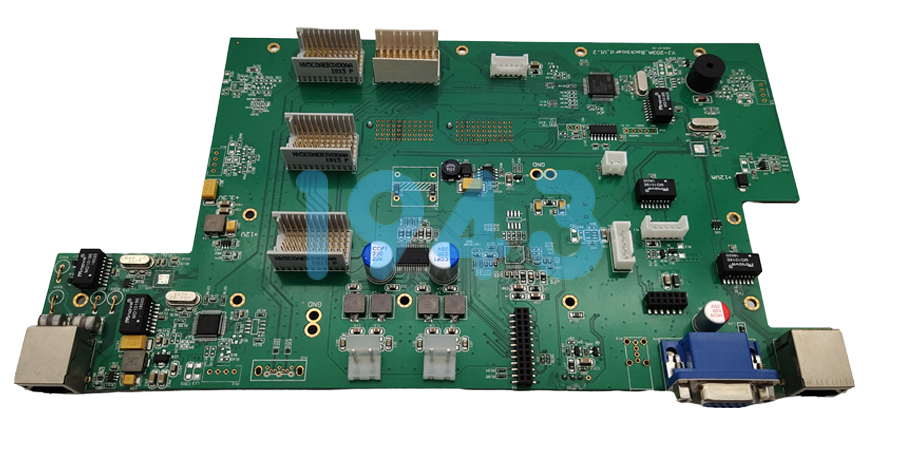

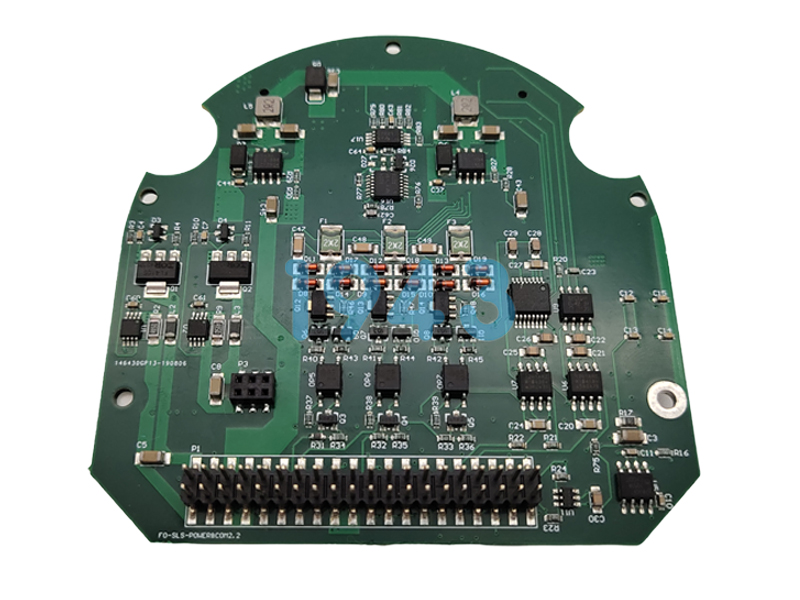

作为深圳SMT贴片加工十多年的服务商,1943科技始终将“零缺陷”作为质量管理的核心目标。我们结合自身在小批量SMT贴片加工中的实践经验,分享以下关键质量控制要点,旨在为行业同仁和潜在客户提供有价值的参考。

一、源头把控:DFM可制造性分析是质量基础

许多质量问题源于设计阶段的疏漏。在小批量生产中,客户提供的PCB设计文件往往未经充分验证,存在焊盘尺寸不合理、元器件布局密集、热分布不均等问题,极易导致焊接不良。

因此,我们在接单初期即启动DFM(Design for Manufacturability)可制造性分析流程,重点审查:

- 元器件封装与焊盘匹配度

- 高密度区域(如BGA、QFN)的钢网开窗设计建议

- 拼板合理性与V-CUT/邮票孔设计

- Mark点设置规范性与识别稳定性

通过前置干预,提前发现并规避潜在制造风险,从源头提升一次直通率。

二、物料管理:防错与追溯体系确保元器件可靠性

小批量订单常涉及多种物料混线生产,若管理不当,极易发生错料、混料、呆滞料等问题。为此,我们建立了一套严格的物料全流程管控机制:

- 来料检验(IQC):对每批次元器件进行外观、规格、丝印核对,并抽样进行可焊性测试。

- 智能仓储系统:采用条码/二维码管理,实现物料唯一标识与批次追溯。

- 上料防错机制:贴片机程序内置料位图比对功能,结合人工二次确认,杜绝错料风险。

- 先进先出(FIFO)执行:严格监控物料有效期,特别是对湿度敏感元件(MSD)实施烘烤管理。

确保每一颗元器件都来源清晰、状态可控、使用合规。

三、工艺优化:精细化参数调校保障焊接品质

小批量生产意味着频繁更换产品型号,每一次转线都需重新设定工艺参数。我们坚持“一单一工艺”原则,针对不同产品特性制定专属工艺方案:

- 钢网设计优化:根据元器件类型(如细间距IC、大焊盘电源模块)调整开窗比例、添加防锡珠设计,提升锡膏释放一致性。

- 锡膏印刷精准控制:采用高精度视觉印刷机,实时监控刮刀压力、速度、脱模参数,确保锡膏厚度均匀。

- 回流焊温度曲线定制化:依据PCB板厚、元器件热容量差异,动态调整温区设定,避免虚焊、立碑、冷焊等缺陷。

- 氮气保护焊接应用:对高可靠性要求产品启用氮气环境,减少氧化,提升焊点光洁度与强度。

所有关键工序均保留过程数据,便于问题追溯与持续改进。

四、过程监控:多层次检测体系构建质量防线

为及时发现并拦截缺陷,我们在生产过程中部署了多道检测环节,形成“预防+拦截”双保险:

- SPI(锡膏检测):印刷后100%自动检测锡膏体积、高度、偏移,不合格板自动报警停线。

- AOI(自动光学检测):贴装后全检,识别元器件缺失、极性反向、移位、立碑等表面缺陷。

- X-Ray检测:针对BGA、LGA等隐藏焊点,进行内部空洞率、桥连、虚焊分析。

- ICT/FCT功能测试:根据客户需求配置在线测试或功能验证,确保电气性能达标。

检测数据实时上传至MES系统,生成质量报告,支持客户随时查阅。

五、人员与环境:软实力决定最终交付品质

即便拥有先进设备,人的因素仍不可忽视。我们注重操作人员的专业培训与标准化作业(SOP)执行,定期开展技能考核与案例复盘。同时,生产车间严格执行ESD静电防护标准,温湿度控制在25±3℃、相对湿度40%-60%,确保生产环境稳定受控。

此外,针对小批量订单易被忽视的“首件确认”环节,我们实行三方会签制度(工程、生产、质检),确保首件产品符合客户技术要求后再批量投产。

结语:质量不是检验出来的,而是设计与执行出来的

在小批量SMT贴片加工中,质量控制是一项系统工程,贯穿于从订单接入到成品出货的每一个环节。1943科技始终坚持“以客户为中心,以质量为生命”的服务理念,通过科学的流程设计、严谨的过程管理和持续的技术投入,不断提升制程能力与交付水平。

如果您正在寻找一家可靠、专业、注重细节的小批量SMT贴片加工厂,1943科技愿以扎实的经验与透明的服务,助力您的产品从创意走向现实。

2024-04-26

2024-04-26