SMT贴片加工中“无铅回流焊”已成为主流工艺。而回流焊温度曲线的合理性,直接决定了焊接良率——虚焊、假焊、元件损坏、PCB变形等问题,90%以上与温度曲线设置不当相关。其中,260℃峰值安全窗口是无铅回流焊的核心控制点:既需满足无铅焊膏的熔融需求,又要规避元件与PCB的耐温极限,是平衡“焊接可靠性”与“生产成本”的关键。

作为专业SMT贴片加工厂,1943科技结合多年无铅工艺经验,从“温度曲线核心阶段”“260℃峰值安全窗口逻辑”“实际调试要点”三方面,为行业用户解析无铅回流焊温度曲线的科学设置方法。

一、无铅SMT回流焊温度曲线的4大核心阶段:参数逻辑与设置原则

无铅回流焊温度曲线需遵循“循序渐进、精准控温”的原则,分为预热区、恒温区、回流区(含260℃峰值)、冷却区四个阶段,每个阶段的参数设置直接影响最终焊接效果。

1.预热区:温和升温,避免热冲击

- 核心作用:逐步提升PCB与元件温度,挥发焊膏中低沸点溶剂,防止元件因“温差过大”出现开裂(如MLCC、QFP引脚)。

- 关键参数:

- 温度范围:室温→150-170℃(最终温度需低于焊膏熔点50℃以上,无铅焊膏熔点多为217-221℃);

- 升温速率:≤3℃/s(建议1.5-2.5℃/s,速率过快易导致焊膏飞溅,速率过慢则延长生产周期);

- 时长:60-120s(根据PCB厚度调整,厚板需适当延长,确保板内温度均匀)。

2.恒温区(浸润区):活化助焊剂,清洁焊盘

- 核心作用:使PCB与元件温度保持稳定,让焊膏中的助焊剂充分活化,去除焊盘、元件引脚表面的氧化层,同时避免助焊剂过早挥发。

- 关键参数:

- 温度范围:170-190℃(需覆盖助焊剂活化温度区间,具体参考焊膏技术手册);

- 时长:60-90s(确保助焊剂完全活化,时间过短易残留氧化层,过长则助焊剂失效);

- 温度波动:≤±5℃(回流炉温区均匀性需达标,避免局部温度过低导致助焊剂活化不充分)。

3.回流区:精准把控260℃峰值安全窗口,实现焊膏熔融

回流区是无铅焊接的“核心环节”,而260℃峰值安全窗口是此阶段的核心控制点,直接决定焊膏是否完全熔融、焊点是否饱满。

(1)260℃峰值安全窗口的逻辑:为什么是260℃?

无铅焊膏主流成分为Sn-Ag-Cu(SAC)合金,熔点约217℃,要实现焊膏完全熔融并形成可靠焊点,峰值温度需比熔点高30-50℃(即247-267℃)。结合行业通用标准(如IPC-J-STD-020)及元件耐温极限(多数片式元件、IC的最高耐温为265℃),255-265℃ 成为无铅回流焊的峰值安全窗口,日常设置中取“中间值260℃”作为基准,既满足焊膏熔融需求,又预留5℃的安全冗余。

(2)回流区关键参数设置

- 峰值温度:255-265℃(建议基准值260℃,根据元件耐温调整,如BGA、IC需严格控制在260℃以内);

- 峰值停留时间:30-60s(从温度达到焊膏熔点开始计算,时间过短焊膏未完全润湿,过长则焊盘铜层溶解、焊点变脆);

- 升温速率(恒温区→峰值):≤2℃/s(避免局部温度骤升导致元件损坏)。

4.冷却区:快速降温,提升焊点强度

- 核心作用:使熔融的焊锡快速凝固,形成细小均匀的晶粒结构,提升焊点机械强度与可靠性。

- 关键参数:

- 降温速率:2-4℃/s(速率过快易导致PCB翘曲,速率过慢则晶粒粗大,焊点韧性下降);

- 最终温度:≤100℃(确保焊点完全凝固,避免后续工序中焊点变形)。

二、260℃峰值安全窗口的3大把控要点:规避常见风险

在实际生产中,即使设置了260℃基准峰值,仍可能出现焊接不良,核心原因是未结合“产品特性”动态调整。以下3点是把控260℃安全窗口的关键:

1.匹配无铅焊膏的特性参数

不同品牌、型号的无铅焊膏,助焊剂成分、合金比例不同,对峰值温度的要求也存在差异:

- 低银焊膏(如Sn-Ag-Cu-0.5Bi):熔点略低(约215℃),峰值温度可适当降低至255-260℃;

- 高温无铅焊膏(如Sn-Sb):熔点较高(约235℃),峰值温度需提升至260-265℃(但需确认元件耐温是否达标);

- 建议:设置前必须参考焊膏技术手册,以“焊膏熔点+35-45℃”为核心依据,而非直接套用260℃基准。

2.考量元件与PCB的耐温极限

部分敏感元件(如精密IC、LED芯片、陶瓷电容)的耐温上限低于265℃,需针对性调整峰值:

- 案例1:QFP封装IC(耐温260℃),峰值温度需控制在258-260℃,停留时间≤40s;

- 案例2:厚铜PCB(厚度≥2.0mm),板内温度传导慢,需延长预热与恒温时间,峰值温度可维持260℃,但需确保板表面与内部温差≤10℃;

- 关键动作:新产品首件生产前,需用炉温测试仪采集PCB表面、关键元件引脚的温度曲线,验证是否在安全窗口内。

3.结合回流炉设备稳定性

回流炉的温区均匀性、传送带速度直接影响峰值温度的稳定性:

- 温区校准:每月需对回流炉进行温区校准,确保每个温区的实际温度与设定值偏差≤±3℃;

- 传送带速度:速度过快会导致各阶段时间不足(如恒温时间仅40s),需调整速度至“满足各阶段时长”(通常速度设置为30-50cm/min,根据炉长计算);

- 实时监控:批量生产中,每2小时抽取1块PCB用炉温测试仪复测,避免因炉温漂移导致峰值超出安全窗口。

三、无铅回流焊温度曲线常见误区:避开这些“坑”

-

误区1:峰值温度越高,焊接越牢固真相:超过265℃后,焊盘铜层会加速溶解到焊锡中,导致焊盘脱落;同时元件封装材料可能软化,出现引脚偏移。

-

误区2:260℃安全窗口内,停留时间越长越好真相:停留时间超过60s,助焊剂会完全挥发,焊点易出现空洞;且焊锡会过度润湿,导致“桥连”(相邻焊点短路)。

-

误区3:所有产品共用同一条温度曲线真相:PCB厚度、元件密度、焊膏类型不同,曲线参数必须调整(如双面贴片产品,底面焊接时峰值温度需比顶面低5-8℃,避免顶面元件二次熔融)。

四、1943科技:为您提供定制化无铅回流焊温度曲线方案

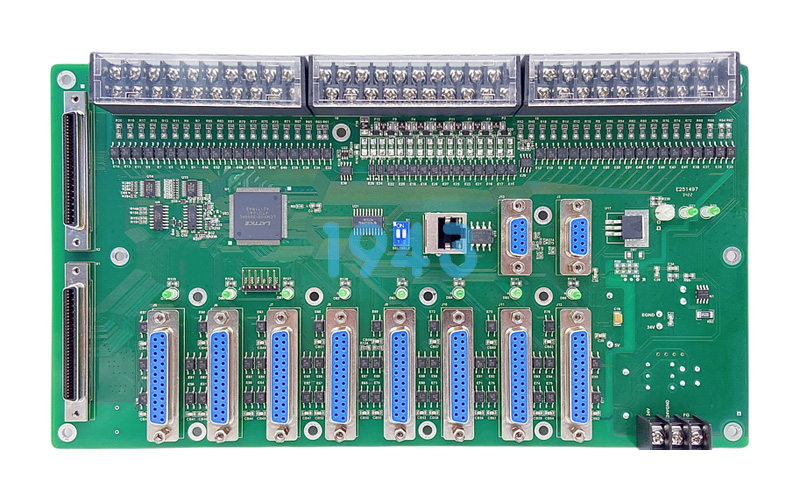

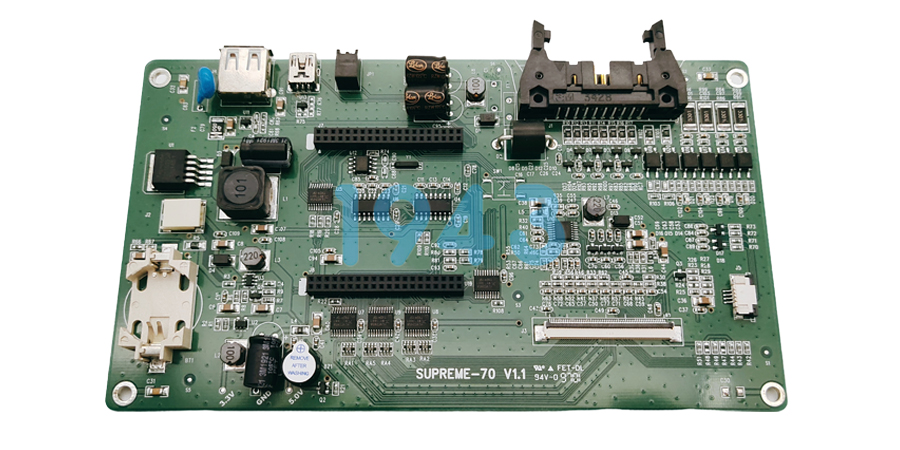

作为专注SMT贴片加工的企业,1943科技深知“温度曲线”对品质的影响,我们通过以下服务帮客户规避风险、提升良率:

- 专业调试团队:根据客户产品的PCB参数(材质、厚度)、元件清单(耐温等级)、焊膏型号,定制专属温度曲线;

- 高精度设备支持:配备进口炉温测试仪(精度±0.5℃),首件生产时采集全点位温度数据,出具详细的曲线分析报告;

- 批量生产监控:每条生产线配备实时炉温监控系统,自动预警温度漂移,确保批量生产中峰值始终在260℃安全窗口内;

- 技术培训支持:为客户提供无铅回流焊工艺培训,讲解曲线设置逻辑与常见问题解决方法。

结语:精准控温,是无铅SMT品质的核心

无铅SMT回流焊温度曲线的设置,不是“套用标准参数”的简单操作,而是“结合产品特性、设备状态、焊膏性能”的系统工程。其中260℃峰值安全窗口,是平衡“焊接可靠性”与“成本控制”的关键节点——把控好这一窗口,就能大幅降低虚焊、元件损坏等问题,提升生产效率。

如果您在无铅回流焊温度曲线设置中遇到难题,或需要定制专属曲线方案,欢迎联系1943科技技术团队,我们将为您提供专业支持,助力您的产品品质升级。

2024-04-26

2024-04-26