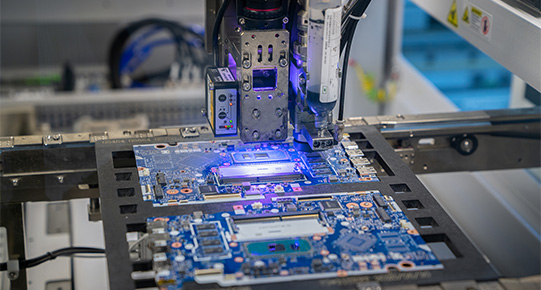

SMT(表面贴装技术)作为电子制造领域的核心工艺,其加工质量直接影响电子产品的性能、可靠性与使用寿命。对于PCBA一站式服务而言,把控SMT贴片加工全流程的注意事项,是保障交付品质的核心环节。1943科技SMT贴片加工厂从前期准备、加工过程、检测与后续处理三方面,系统梳理SMT贴片加工的关键要点。

一、前期准备:奠定加工质量基础

前期准备环节的疏漏,易导致后续加工出现批量不良,需重点关注PCB板、元器件、焊膏三大核心要素的管控。

1.PCB板质量核查

- 外观与尺寸把控:检查PCB板表面是否存在划痕、变形、氧化、污染等问题,边缘无毛刺;尺寸公差需符合设计要求,例如板厚、长宽偏差方面,避免因尺寸偏差导致贴装定位不准。

- 焊盘状态确认:焊盘表面需平整、无露铜、无氧化发黑,焊盘间距与元器件引脚间距匹配,像0201、0402这类小封装元件,焊盘间距误差需控制在±0.05mm内;丝印清晰可辨,避免丝印模糊导致元器件错贴。

- 电气性能预检测:通过万用表或专用设备检测PCB板导通性,排查开路、短路问题,防止因PCB本身缺陷导致后续焊接不良。

2.元器件管理规范

- 选型与封装匹配:元器件封装需与PCB焊盘设计完全一致,例如电阻电容的0603封装、IC的QFP/LGA封装,避免因封装不匹配导致无法贴装或焊接虚接;优先选择适合SMT工艺的元器件,例如无引线、小型化元件,减少手工干预风险。

- 储存与防护:

- 静电敏感元件例如IC、MOS管需存放在防静电包装中,包括屏蔽袋、防静电托盘,车间操作人员佩戴防静电手环、穿着防静电服,避免静电击穿元件。

- 潮湿敏感元件例如BGA、QFP需按MSD潮湿敏感等级要求储存,等级≥3级的元件需存放在干燥箱内,湿度需控制在≤10%RH,或采用真空包装,开封后4小时内完成贴装,未用完元件需重新烘干,烘干条件按元件规格书设定温度与时间。

- 元器件预处理:对引脚氧化的元器件例如三极管、二极管,需用专用清洁剂去除氧化层;对有引脚的元件例如TQFP,检查引脚平整度,引脚变形需手工校正,避免贴装后引脚与焊盘接触不良。

3.焊膏管控要点

- 储存条件:焊膏需在2-10℃冷藏保存,避免冷冻以防止焊粉结块,储存期限不超过保质期,通常为6个月;从冰箱取出后,需在室温20-25℃的环境下回温4-8小时,禁止直接加热以避免焊膏吸潮。

- 搅拌与使用:回温后的焊膏需用专用搅拌器搅拌,转速设定为100-200r/min,搅拌时间控制在3-5分钟,确保焊粉与助焊剂混合均匀;搅拌后需检测焊膏粘度,通常需达到300-500Pa・s,具体需按焊膏规格书要求,粘度异常需废弃;焊膏开封后24小时内用完,未用完部分需密封冷藏,且重复使用不超过2次。

二、加工过程:精准控制核心环节

SMT贴片加工过程涉及设备调试、贴装精度、焊接温度等关键参数,需通过标准化操作减少误差。

1.设备参数校准与调试

贴片机调试:

- 吸嘴选择:根据元器件封装匹配吸嘴,例如0402元件需搭配0.6mm吸嘴,BGA元件需使用专用吸嘴,吸嘴无磨损、堵塞,安装牢固。

- 贴装参数设定:贴装压力通常设定为0.1-0.3MPa,需适中,压力过大会压损PCB或元器件,过小易导致元件偏移;贴装速度根据元件类型调整,小元件可快,IC等精密元件需慢,确保定位精度控制在±0.03mm内。

回流焊炉温度曲线校准:

- 按焊膏规格书设定温度曲线,通常分为预热区、恒温区、回流区、冷却区,其中预热区温度范围80-120℃,升温速率需≤2℃/s;恒温区温度范围120-150℃,持续时间60-90s,以去除助焊剂挥发物;回流区峰值温度控制在210-230℃,需高于焊膏熔点20-40℃,持续时间20-30s,避免高温损坏元件;冷却区降温速率需≤3℃/s,使焊点快速凝固。

- 每次生产前用温度测试仪校准炉内温度,确保各温区实际温度与设定值偏差在±5℃以内;批量生产中每2小时抽检一次温度曲线,避免炉内温度漂移。

2.贴装与焊接过程监控

- 贴装顺序优化:遵循“先小后大、先轻后重、先矮后高”原则,避免大元件遮挡小元件贴装,或重元件压损已贴装的小元件;同一批次PCB贴装顺序一致,减少设备调整频率。

- 焊接过程防护:回流焊炉内若需氮气保护,针对高可靠性产品,需控制氮气纯度需≥99.99%,氧气含量需≤50ppm,减少焊点氧化;炉内传送带速度与温度曲线匹配,避免PCB在炉内停留时间过长或过短。

- 异常处理规范:贴装过程中若出现元件偏移、缺件,需立即停机,检查吸嘴、定位系统是否异常;焊接后若出现焊点虚接、桥连,需排查温度曲线、焊膏用量是否合理,禁止未经分析直接批量返工。

三、检测与后续处理:杜绝不良品流出

通过多维度检测及时发现问题,并规范后续处理流程,是保障最终产品质量的关键。

1.全流程检测要点

- 贴装后AOI检测:贴装完成后,通过自动光学检测(AOI)设备检查元件有无缺件、错件、偏位、反向、立碑等问题,例如片式元件一端翘起的情况,检测覆盖率需达100%;对AOI无法识别的元件,例如BGA底部焊点,需标记待后续X-Ray检测。

- 焊接后检测:

- AOI复检:检查焊点有无虚焊、桥连、锡珠、焊盘脱落等缺陷,其中虚焊表现为焊点无光泽且呈针尖状,桥连表现为相邻焊点出现短路,锡珠表现为多余焊锡形成小球的情况,对不良品标记位置并记录缺陷类型。

- X-Ray检测:针对BGA、CSP、QFN等底部有焊点的元件,用X-Ray设备检测焊点空洞率,通常要求≤15%,同时检查有无虚焊、冷焊,确保焊点内部质量。

- 电气性能测试:对焊接完成的PCBA板,通过ICT(在线测试)或FCT(功能测试)检测电路导通性、元件参数,例如电阻值、电容值,以及功能模块是否正常,排查隐性不良,例如元件失效、焊点接触不良。

2.不良品返修与成品防护

- 返修规范:返修需使用专用返修台,例如热风返修台、激光返修台,根据元件类型设定温度,例如IC返修温度需设定为220-240℃,避免高温损坏周边元件;返修后的元件需重新检测,确保焊点质量与电气性能达标,同一PCBA板返修次数不超过2次。

- 成品储存与运输:检测合格的PCBA板需用防静电包装密封,例如防静电袋、托盘,标注产品信息,包括批次、日期、状态;储存环境温度控制在15-30℃,湿度控制在30%-60%,避免阳光直射、粉尘污染;运输过程中需防震、防静电,避免剧烈颠簸导致焊点脱落或元件损坏。

四、车间环境与人员管理:保障工艺稳定性

SMT加工对环境与人员操作要求严格,需建立标准化管理体系:

- 环境管控:车间温度控制在20-25℃,湿度控制在40%-60%,避免焊膏吸潮和PCB变形;洁净度达万级,每立方米尘埃颗粒需≤3520个,定期清洁地面、设备表面,防止粉尘污染焊盘或元件;车间接地电阻需≤1Ω,设备、工作台、货架均需有效接地,消除静电隐患。

- 人员培训:操作人员需经专业培训,熟悉设备操作、工艺参数、异常处理,考核合格后方可上岗;定期开展技能培训,例如新型元件贴装、设备维护,更新工艺知识;建立岗位责任制,明确各环节质量责任,避免人为操作失误。

结语

SMT贴片加工是一项系统性工艺,需从前期准备、过程控制、检测防护全流程严格把控注意事项。通过规范PCB与元器件管理、精准调试设备参数、强化全流程检测、优化车间环境与人员操作,可有效降低不良率,提升产品可靠性。对于PCBA一站式服务商而言,将这些注意事项融入标准化作业流程,既是保障客户需求的核心能力,也是提升自身竞争力的关键基础。

2024-04-26

2024-04-26