在电子研发与小批量生产领域,中小批量PCBA加工常面临“被大工厂忽视、小作坊不专业”的困境:大工厂侧重大批量订单,中小批量订单交期排期长;小作坊缺乏标准化工艺,良率波动大;更有甚者因物料最小起订量(MOQ)限制,导致客户物料浪费成本增加30%以上。

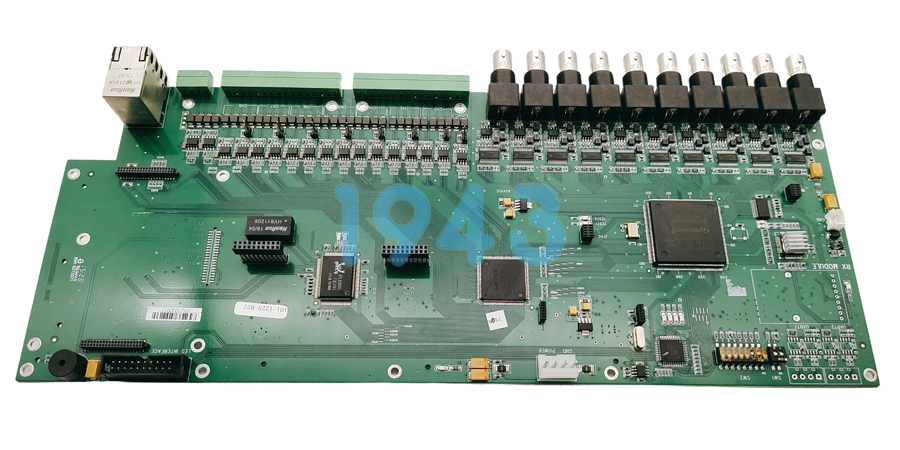

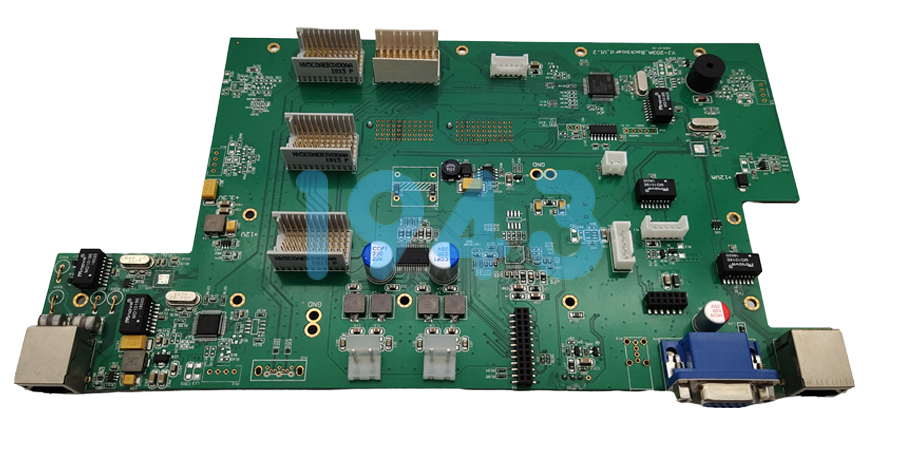

深圳1943科技基于10年SMT贴片经验,针对中小批量PCBA加工打造“定制化柔性生产体系”,从工艺适配、成本控制、质量保障、交期优化四大维度,提供“小批量不简化、低成本不低质”的加工服务,适配研发试产、小批量备货、个性化定制等场景需求。

一、中小批量PCBA的核心痛点与1943科技针对性解法

中小批量PCBA加工的难点,本质是“批量小但需求不简化”——既要满足研发阶段的工艺灵活性,又要控制试产成本,还要保障交付时效。以下为行业常见痛点与1943科技的解决方案对比:

|

中小批量PCBA核心痛点 |

传统加工模式问题 |

1943科技定制化解决方案 |

量化效果指标 |

|

工艺适配难(如异形元件、特殊基板) |

大工厂不愿调整设备参数,小作坊无专用治具 |

1.配置“中小批量专用产线”,支持0201元件贴片;2.定制柔性基板(FPC)、厚铜基板固定治具;3.工程师1对1对接工艺需求,提前规避设计风险 |

异形元件贴片良率≥99.8%,工艺适配周期≤24小时 |

|

物料成本高(最小起订量浪费) |

强制要求客户按原厂MOQ采购,余料无法复用 |

1.共享1943科技“中小批量物料池”(电阻、电容、芯片等常用料),支持“按套采购”;2.余料管理服务:未用完物料标注封存,下次订单优先复用 |

物料成本降低15%-25%,余料浪费率≤5% |

|

交期长(排期优先级低) |

大工厂中小批量订单排期滞后,平均15-20天 |

1.设立“中小批量快速通道”,优先排产;2.优化流程:从BOM审核到出货压缩至一至两周(视批次规模) |

常规50-200套订单交期≤72小时,紧急订单48小时交付 |

|

质量不稳定(检测流程简化) |

省略首件X-Ray检测、过程巡检频次低 |

1.全流程检测:IQC来料检验→FAI首件X-Ray检测→IPQC每2小时巡检→OQC出货全检;2.提供检测报告:包含焊点空洞率、贴片偏移量数据 |

批量良率≥99.5%,售后返修率≤0.3% |

二、1943科技中小批量PCBA加工全流程:从设计到出货的6大关键环节

中小批量PCBA加工不是“大批量的简化版”,而是需要更精细的流程管控——1943科技通过“前置沟通-工艺优化-柔性生产-全检出货”的闭环管理,确保每一批次都符合客户需求,尤其适配研发试产阶段的“快速迭代”特性。

1.前置设计审核:提前规避工艺风险

中小批量订单多为研发样品或小批量试产,PCB设计常存在“工艺盲区”,若直接生产会导致批量报废。1943科技提供免费DFM(可制造性设计)审核,重点关注:

- 焊盘与元件匹配度:如0402元件焊盘尺寸是否符合IPC-7351标准;

- 散热设计:针对功率元件,审核PCB铜箔厚度与散热过孔数量;

- 贴片可行性:检查细间距元件周边是否有遮挡,避免贴装干涉。

审核后24小时内出具《DFM优化报告》,如“将某研发板的焊盘间距从0.2mm调整为0.3mm,提升贴片良率至99.8%”,帮助客户减少设计迭代成本。

2.物料采购与管理:灵活适配“小批量需求”

中小批量客户最头疼的物料问题——“买多了浪费,买少了原厂不接单”,1943科技通过以下方式解决:

- 物料共享池:储备电阻、电容、常用芯片等1000+种物料,客户可按实际订单数量“按需取用”,无需承担原厂MOQ;

- 定制采购服务:针对特殊物料,1943科技与国内10+家一级代理商合作,可实现小批量快速采购;

- 余料封存管理:客户未用完的物料,标注客户名称与物料规格后密封保存,下次订单优先使用,避免重复采购浪费。

3.柔性生产:不浪费的“小批量专属产线”

传统工厂用大批量产线做中小批量,会出现“换线时间长、设备调试浪费”的问题,1943科技配置2条中小批量专属产线,核心优势:

- 快速换线:采用“模块化编程系统”,提前录入常用元件的贴片参数,换线时间压缩至1小时内;

- 灵活调整:支持“批次拆分生产”,如客户需50套PCBA,可分2批生产,避免一次性生产导致的批量风险;

- 可视化监控:客户可通过“生产进度系统”实时查看订单状态,无需频繁沟通进度。

4.全流程质量检测:小批量更需“零容错”

中小批量订单若出现质量问题,对客户的影响远大于大批量,1943科技建立“三层检测体系”:

- 来料检测(IQC):每批次物料100%核对BOM编码,关键元件进行外观检测与功能抽检;

- 过程检测(IPQC+FAI):首件产品必须通过X-Ray检测,过程中每2小时巡检1次,记录贴片偏移量、焊膏厚度;

- 出货检测(OQC):100%通电测试,出具《出货检测报告》,包含:①批量良率数据;②关键元件追溯信息;③X-Ray检测截图。

5.定制化包装与交付:适配研发与小批量备货需求

针对不同客户场景,提供差异化包装方案:

- 研发试产客户:采用“防静电托盘+独立标签”包装,每块PCBA标注“批次号+测试结果”,方便客户区分测试样品;

- 小批量备货客户:采用“真空包装+防潮剂”,延长存储时间,附带《存储指南》;

- 本地交付(深圳及周边):提供上门送货服务;异地客户:合作顺丰速运,承诺“检测合格后24小时内发货”,全程物流跟踪。

6.售后技术支持:从“加工”到“协同解决”

中小批量PCBA常伴随“测试异常”,1943科技提供7×24小时售后技术支持:

- 若客户反馈测试异常,2小时内安排工程师对接,分析原因;

- 如需返修,深圳本地客户可当天取回,异地客户返修周期≤3天,且免返修工时费;

- 提供“工艺优化建议”:如某客户研发板测试时出现散热问题,工程师建议增加2个散热过孔,后续批次问题解决,帮助客户加速研发迭代。

三、中小批量PCBA加工选型:3个“避坑”要点

很多客户在选择中小批量PCBA加工厂时,容易陷入“只看报价、不看细节”的误区,导致后续出现交期延误、质量问题。以下为1943科技总结的“选型避坑指南”:

1.避坑要点:别被“低价”迷惑,看“综合成本”

- 低价陷阱:部分工厂报价低,但强制要求客户采购超额物料,或省略检测环节,后续返修成本更高;

- 综合成本计算:应包含“加工费+物料费+返修费+时间成本”,1943科技提供“透明报价单”,明细列出每一项费用,无隐藏成本。

2.避坑要点:别只看“设备”,看“中小批量经验”

- 设备≠能力:很多工厂有高端贴片机,但缺乏中小批量的工艺调整经验;

- 验证方法:询问“是否有中小批量专属产线”“最近3个月中小批量订单占比”,或要求提供同类产品的《检测报告》。

3.避坑要点:别只看“交期承诺”,看“应急能力”

- 交期延误常见原因:物料采购延迟、产线故障;

- 验证方法:询问“物料采购周期”、“紧急订单处理方案”。

四、为什么选择1943科技做中小批量PCBA加工?

在深圳SMT贴片加工领域,1943科技的核心优势在于“懂中小批量客户的需求”——不是简单承接加工,而是成为客户的“生产协同伙伴”:

- 技术适配:10年中小批量经验,解决过300+种研发阶段的工艺难题;

- 成本友好:通过物料共享、余料复用,帮客户降低15%-25%的物料成本,尤其适合研发预算有限的初创企业;

- 时效保障:中小批量专属产线+快速换线技术,常规订单72小时交付,紧急订单48小时响应,不耽误客户研发与试产进度;

- 质量兜底:全流程检测+售后技术支持,批量良率≥99.5%,返修率≤0.3%,让客户“放心试产、安心备货”。

如果您正在寻找“工艺专业、成本可控、交期快”的中小批量PCBA加工厂,可联系深圳1943科技——提供免费DFM审核、透明报价、实时生产监控服务,从设计到出货,全程省心。

2024-04-26

2024-04-26