新产品导入(NPI)是将创意设计转化为可规模化生产的系统性过程,其核心在于通过分阶段验证与工艺优化,确保产品在功能、质量与生产效率之间达成平衡。这一流程涵盖多个关键环节,其中NPI验证、SMT贴片、PCBA加工是贯穿始终的技术核心,共同构建起从图纸到实物的转化桥梁。

一、概念规划阶段:明确方向与可行性评估

NPI的起点是对市场需求、技术路径与成本目标的系统性分析。跨部门团队(涵盖研发、工程、生产)需共同定义产品功能规格,制定初步开发计划,并评估生产工艺的可行性。例如,针对电路板组装环节,需确定是否采用SMT贴片技术以满足高密度集成需求,同时初步规划PCBA加工的关键工艺参数(如贴装精度、焊接温度区间)。此阶段输出的《项目立项报告》与《产品规格书》,为后续设计与验证提供明确方向。

二、设计开发阶段:从图纸到原型的转化

设计阶段的核心是将概念转化为可制造的技术方案,包括电路设计、PCB布局与原型制作:

- 原理图与PCB设计:工程师借助EDA工具完成电路设计,同步融入DFM(可制造性设计)理念,例如优化焊盘尺寸以适配SMT贴片设备的最小贴装精度,避免因设计缺陷导致的生产良率问题。

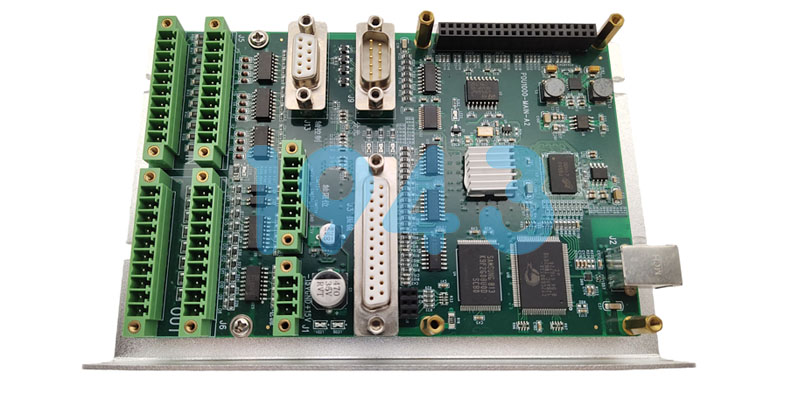

- 原型制作与初步验证:通过小批量SMT贴片完成首批PCBA加工,手工或半自动方式组装元器件,形成功能样机。此阶段的NPI验证聚焦基础功能实现,例如测试电路板的电气连通性、信号完整性,排查焊盘短路、元件虚焊等初始问题,为设计优化提供数据支撑。

三、工程验证测试(EVT)阶段:技术可行性深度验证

进入EVT阶段,NPI验证从单点测试升级为系统性评估:

- PCBA加工工艺调试:采用接近量产的SMT贴片流程(锡膏印刷→元件贴装→回流焊接)完成多批次PCBA生产,调试关键设备参数(如贴片机吸嘴压力、回流焊温度曲线),通过AOI光学检测与X射线扫描(针对BGA等隐藏焊点)识别焊接缺陷,将焊点不良率控制在可接受范围内。

- 功能与可靠性测试:对组装后的原型机进行全面测试,包括高低温环境运行、振动冲击耐受等,验证设计方案的稳定性。若发现因PCB布局导致的散热不足问题,需协同研发调整电路设计,同步优化SMT贴片时的元件布局策略。

四、设计验证测试(DVT)阶段:工艺固化与设计成熟度确认

DVT阶段的目标是固化生产工艺,确保设计方案满足量产要求:

- 规模化PCBA加工验证:启用全自动化SMT产线进行中批量生产,验证贴片机的高速贴装精度(如0402元件的贴装偏移≤50μm)、回流焊的温度均匀性,以及AOI检测的效率与准确性。通过统计过程控制(SPC)监控锡膏厚度、元件贴装位置等关键参数,要求过程能力指数(CPK)≥1.33,确保工艺稳定性。

- 多维度NPI验证:除功能测试外,增加安规认证(如CE、FCC)、寿命测试(如1000小时连续运行)等,排查潜在设计缺陷。例如,若PCBA在高温高湿环境下出现焊点氧化失效,需优化锡膏配方或调整PCB表面处理工艺(如从OSP升级为沉金),并重新验证SMT贴片后的可靠性。

五、生产验证测试(PVT)阶段:量产前的最终彩排

PVT阶段是NPI流程的“模拟考”,核心任务是验证生产线全流程的协同效率:

- 小批量试产与问题闭环:按照量产节拍进行100-500件试生产,完整经历SMT贴片、PCBA功能测试、整机组装等环节,记录每道工序的良率数据(如SMT一次通过率≥95%,PCBA综合良率≥98%)。针对试产中发现的贴片机吸嘴堵塞、回流焊炉温波动等问题,制定《工艺改进报告》,同步优化设备维护计划与参数设置。

- 供应链与文件体系确认:与物料供应商完成PPAP(生产件批准程序)审核,确保元器件交付周期与质量达标;将验证成熟的SMT贴片参数、PCBA加工工艺标准转化为标准化文件(如SOP作业指导书、QC检验规范),为量产阶段提供操作依据。

六、量产准备与持续优化阶段:从验证到规模化的跨越

完成PVT验证后,NPI进入量产启动阶段:

- 生产线全面就绪:完成SMT贴片机、回流焊炉等设备的校准与产能调试,配置专用工装治具(如PCBA过炉载具),对生产人员进行岗位培训(涵盖元件识别、首件检验流程、设备异常处理)。

- 质量管控常态化:建立量产阶段的质量监控体系,例如对SMT贴片环节执行首件全检(FAI)、每2小时过程抽检,对PCBA进行抽样X射线检测,确保焊点缺陷率≤0.01%。同时,通过ECN(工程变更通知)机制,持续优化设计与工艺,例如针对市场反馈的信号干扰问题,调整PCB接地布局并重新验证SMT贴片后的电磁兼容性。

关键环节的协同逻辑

- SMT贴片与PCBA加工的技术耦合:作为硬件实现的核心,SMT贴片直接决定PCBA的质量。从设计阶段的焊盘间距优化,到EVT/DVT/PVT阶段的工艺参数调试,二者需在DFM原则下深度协同,例如0201等微小元件的贴装,需匹配高精度贴片机与定制化吸嘴,同时通过钢网开口设计控制锡膏量,避免桥连或少锡缺陷。

- NPI验证的分层价值:EVT聚焦技术可行性,DVT确保设计成熟度,PVT验证量产稳定性,三层验证环环相扣。例如,某电路板在EVT阶段发现BGA焊点空洞率过高,DVT阶段通过优化回流焊曲线降低空洞率,PVT阶段进一步验证该方案在批量生产中的一致性,最终将空洞率控制在行业标准(≤5%)以内。

结语

NPI流程是技术创新与制造落地的“转换器”,其高效运行依赖于NPI验证的系统性、SMT贴片的精密性与PCBA加工的可靠性。通过分阶段验证与跨环节协同,企业不仅能确保新产品顺利量产,更能在质量、成本与交付周期之间找到最优平衡,为技术迭代与市场竞争奠定坚实基础。从微米级的元件贴装到全流程的质量管控,NPI的每个环节都承载着“将创意转化为可靠产品”的核心使命,成为电子制造领域持续创新的动力引擎。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工厂家-1943科技。

2024-04-26

2024-04-26