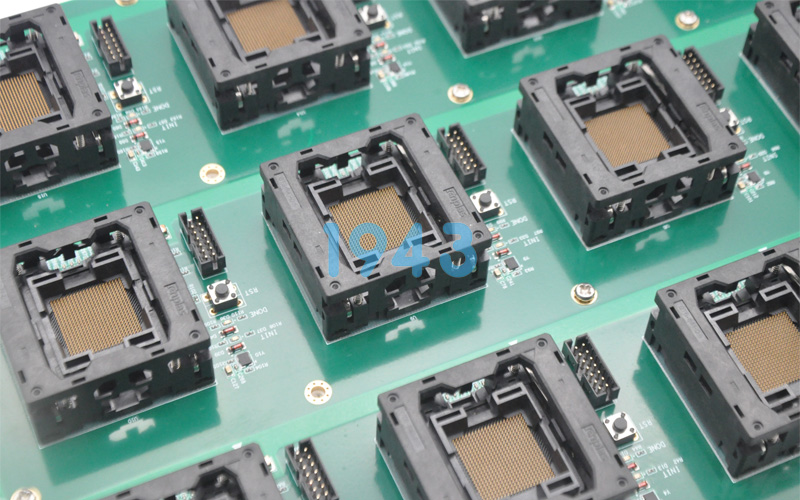

在半导体产业链中,测试环节是保障芯片性能与良率的关键闸口。而作为连接芯片与测试系统的物理载体——半导体测试板(也称Load Board或Interface Board),其制造质量直接决定了测试的准确性、稳定性和成本效益。近年来,随着SMT贴片技术的持续演进,高密度、微间距、多层互连等先进工艺正深刻推动半导体测试板的设计范式升级。我们将聚焦SMT贴片如何从精度、效率、可靠性三大维度,赋能测试板制造实现跨越式突破,助力客户提升芯片验证效能。

一、为什么半导体测试板对SMT贴片提出更高要求?

半导体测试板需在高频、高速、高引脚数条件下,实现芯片信号的无损传输与精准采集。其典型特征包括:

- 超细间距连接器(Pitch ≤ 0.5mm);

- 高频阻抗控制走线(如50Ω差分对);

- 多层盲埋孔结构以缩短信号路径;

- 集成大量微型无源器件(0201)用于滤波与匹配。

传统PCB组装方式已难以满足此类板卡对尺寸公差、焊点一致性和信号完整性的严苛要求。唯有依托高阶SMT贴片技术,才能确保测试板在数千次插拔与长期高温运行中保持零失效。

二、SMT贴片技术带来的三重核心突破

1. 精度突破:微米级贴装保障信号完整性

现代SMT贴片设备具备±30μm的定位精度,配合高分辨率激光视觉系统,可精准识别0.3mm BGA、QFN及微型连接器的焊盘位置。通过以下措施,显著提升测试板电气性能:

- 对高频区域实施局部基准点校准,补偿PCB热胀冷缩;

- 采用阶梯钢网印刷技术,差异化控制连接器与无源器件的锡膏厚度;

- 引入3D SPI(锡膏检测)闭环反馈,确保焊膏体积一致性误差<5%。

这些工艺保障了信号路径的阻抗连续性,有效抑制反射、串扰等高频失真问题。

2. 效率突破:自动化与柔性制造加速交付周期

面对芯片研发周期不断压缩的行业趋势,测试板交付速度成为关键竞争力。专业SMT贴片厂通过以下方式提升效率:

- 智能化产线支持快速换线(<30分钟),适配小批量、多品种测试板需求;

- MES系统实现从Gerber到贴片程序的自动转换,减少人工编程错误;

- AOI+X-ray联合检测替代传统飞针测试,单板检测时间缩短60%以上;

- 支持24小时连续生产,样板最快48小时交付。

这种“快响应、高柔性”的制造模式,让客户在芯片流片后能第一时间启动验证。

3. 可靠性突破:全链路工艺控制抵御严苛工况

半导体测试环境通常伴随高温(125℃+)、高频插拔(>10,000次)和强电磁干扰。为确保长期稳定,SMT贴片过程需强化以下环节:

- 选用高Tg、低损耗因子(Df)基材,并严格管控层压对准度;

- 对关键焊点实施选择性涂覆或底部填充,增强抗热疲劳能力;

- 执行离子污染度与可焊性双重检测,杜绝电化学迁移风险;

- 建立老化筛选机制,对成品测试板进行72小时高温带载运行验证。

通过预防性质量控制,将现场故障率降至PPM级水平。

三、1943科技:以先进SMT能力支撑高端测试板制造

作为专注高复杂度PCBA制造的技术型SMT贴片服务商,1943科技已构建面向半导体测试板的专项工艺体系:

- 设计协同:提供DFM分析,优化连接器布局、阻抗匹配及散热设计;

- 精密制造:配备支持0201元件与0.3mm CSP贴装的高速模块化贴片平台;

- 高频验证:联合第三方实验室支持TDR阻抗测试与S参数分析;

- 全流程追溯:每块测试板绑定唯一ID,记录从锡膏批次到回流曲线的全数据链。

我们深知,一块可靠的测试板,不仅是硬件载体,更是芯片价值的“守门人”。1943科技致力于以SMT技术为基础,为客户打造值得信赖的测试基础设施。

结语

SMT贴片技术已从传统的“组装手段”,升级为驱动半导体测试板创新的核心引擎。在精度、效率与可靠性三重维度的协同突破下,测试板正变得更智能、更稳健、更高效。1943科技将持续投入先进制程研发,以世界级SMT能力,助力客户在芯片验证赛道赢得先机。如需获取测试板DFM指南或工艺评估服务,欢迎联系我们的技术团队,开启高可靠性制造合作。

2024-04-26

2024-04-26