在SMT贴片加工及电子制造领域,PCBA功能测试是保障产品可靠性、降低不良率的关键环节。精准的测试流程与科学的方案设计,不仅能及时发现生产过程中的隐患,更能为终端产品质量筑牢防线。1943科技将从实操角度出发,分享PCBA功能测试的执行步骤与全面检测方案的设计要点,为电子制造企业提供可落地的参考。

一、PCBA功能测试前的核心准备工作

测试前的充分准备是确保测试准确性的基础,需从需求、环境、工具三方面全面布局。

- 明确测试需求:梳理PCBA的设计规格、功能指标,明确核心测试项(如电压、电流、信号传输、接口兼容性等),划定合格与不合格的判定标准,避免测试方向偏差。

- 搭建适配测试环境:根据PCBA的应用场景,模拟实际工作环境,控制温度、湿度、电磁干扰等变量,确保测试环境符合产品工作要求,减少环境因素对测试结果的影响。

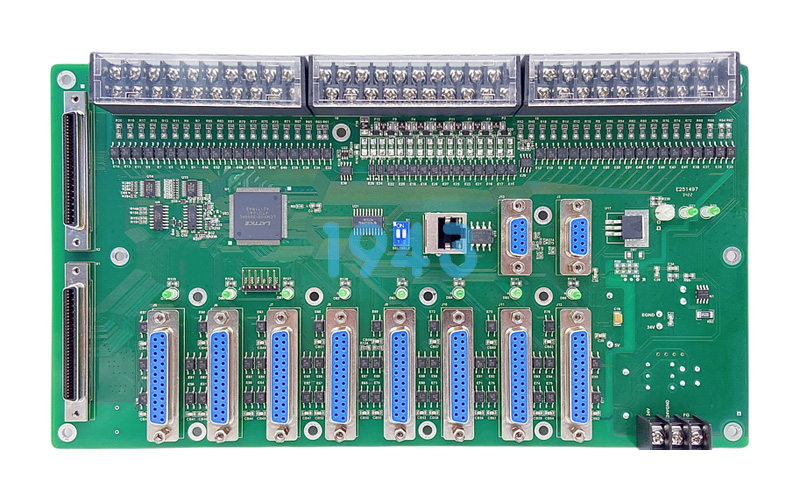

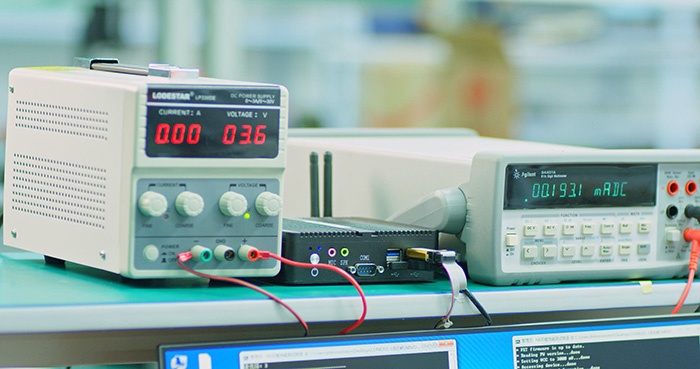

- 选型适配测试工具:根据测试需求选择对应的工具,包括万用表、示波器、信号发生器、负载仪、专用测试治具等,确保工具精度达标、性能稳定,且与PCBA的接口、参数范围匹配。

二、PCBA功能测试的核心执行流程

测试流程需遵循“从静态到动态、从基础到核心”的逻辑,逐步推进,确保无遗漏、无错判。

- 静态基础检测:在不通电状态下,检查PCBA的外观(焊点、元器件布局)、导通性(关键线路是否短路、断路)、元器件焊接质量(有无虚焊、漏焊、错焊),排除基础物理层面的问题。

- 动态功能测试:接通电源后,逐步验证各项功能指标,包括核心芯片工作状态、接口数据传输效率、按键/触控响应灵敏度、电源稳定性(空载/负载下的电压波动)等,模拟实际工作场景中的功能表现。

- 极限条件测试:针对产品可能面临的极端环境,进行负载极限、温度极限、电压波动极限测试,验证PCBA在边界条件下的稳定性,排查潜在的可靠性隐患。

- 数据记录与分析:实时记录测试过程中的各项数据(如电压值、电流值、信号波形、响应时间等),对异常数据进行标记,分析问题根源,为后续优化提供依据。

三、PCBA全面检测方案的设计要点

全面检测方案需兼顾覆盖性、精准性、高效性,同时适配生产流程,实现“检测-反馈-优化”的闭环。

- 测试项全覆盖,无死角:结合PCBA的功能模块,梳理所有潜在测试点,不仅要覆盖核心功能,还要兼顾次要功能与异常场景(如断电重启、信号干扰下的功能稳定性),避免因测试遗漏导致不良品流出。

- 分层测试,提升效率:根据PCBA的复杂度,采用“分层测试”策略,先进行单元模块测试(如电源模块、信号模块、接口模块),再进行整体集成测试,先排查单一模块问题,再验证模块间的协同性,减少整体测试的返工率。

- 标准化测试流程,降低人为误差:制定详细的测试作业指导书(SOP),明确每一步的操作步骤、工具使用方法、数据记录要求、判定标准,规范测试人员的操作行为,避免人为操作导致的测试偏差。

- 融入可追溯性设计:在测试方案中加入产品追溯机制,为每一块PCBA分配唯一标识,关联测试数据、测试人员、测试时间等信息,方便后续出现问题时快速定位溯源,提升问题处理效率。

- 适配生产节拍,平衡效率与精度:方案设计需结合生产线的产能需求,优化测试步骤,合理规划测试时间,选择高效的测试治具与自动化测试设备(如ATE测试系统),在保证测试精度的前提下,提升测试效率,避免影响生产进度。

四、PCBA功能测试常见问题规避策略

测试过程中需警惕常见误区,通过科学手段规避误差与错判,确保测试结果的可靠性。

- 避免测试覆盖不全:基于PCBA的设计图纸与功能清单,制作测试checklist,逐一核对测试项,确保无遗漏;定期更新checklist,适配产品设计迭代。

- 减少环境干扰影响:在测试区域设置电磁屏蔽装置,避免外部电磁信号干扰测试数据;定期校准测试环境的温湿度,保持环境参数稳定。

- 规避工具精度不足:定期对测试工具进行校准维护,记录校准数据,确保工具处于最佳工作状态;对高精度测试项,选用精度等级更高的专业设备。

- 防止判定标准模糊:明确各项测试指标的量化标准(如电压波动范围±5%、响应时间≤100ms),避免主观判断导致的错判,确保不同测试人员的判定结果一致。

结语

PCBA功能测试的核心在于“精准、全面、高效”,其流程与方案设计需紧密结合产品特性与生产需求,从准备、执行到优化形成完整闭环。科学的测试体系不仅能提升产品质量,更能降低生产成本、增强市场竞争力。

1943科技作为专业的SMT贴片加工厂,拥有成熟的PCBA功能测试体系与定制化检测方案设计能力,可根据客户需求适配测试流程,保障每一块PCBA的品质稳定。如果您有PCBA测试或加工需求,欢迎随时咨询交流。

2024-04-26

2024-04-26