SMT(表面贴装技术)和DIP(双列直插式封装技术)的混合装配已成为提高电路板集成度与功能性的核心策略。

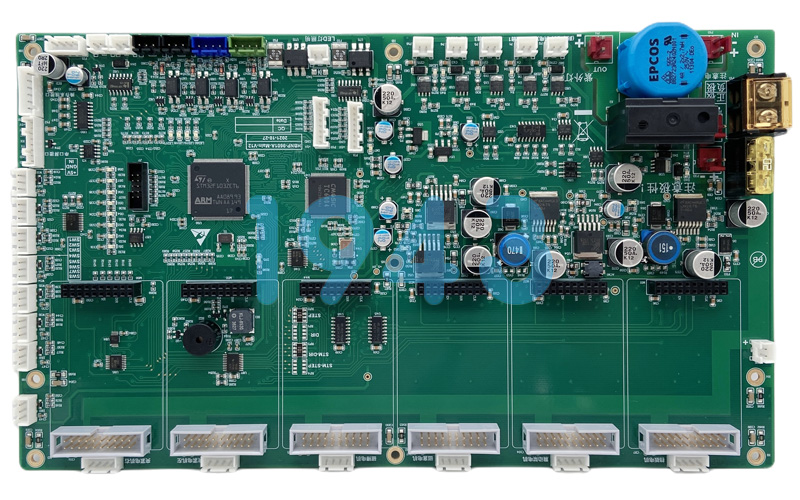

对于一家专业的SMT贴片加工厂而言,科学规划这两种技术的工艺顺序与流程,不仅直接影响产品质量和生产效率,更是企业在激烈市场竞争中赢得客户的关键。1943科技分享SMT与DIP混合装配的多种工艺路线与优化方案。

01 混合装配基础概念

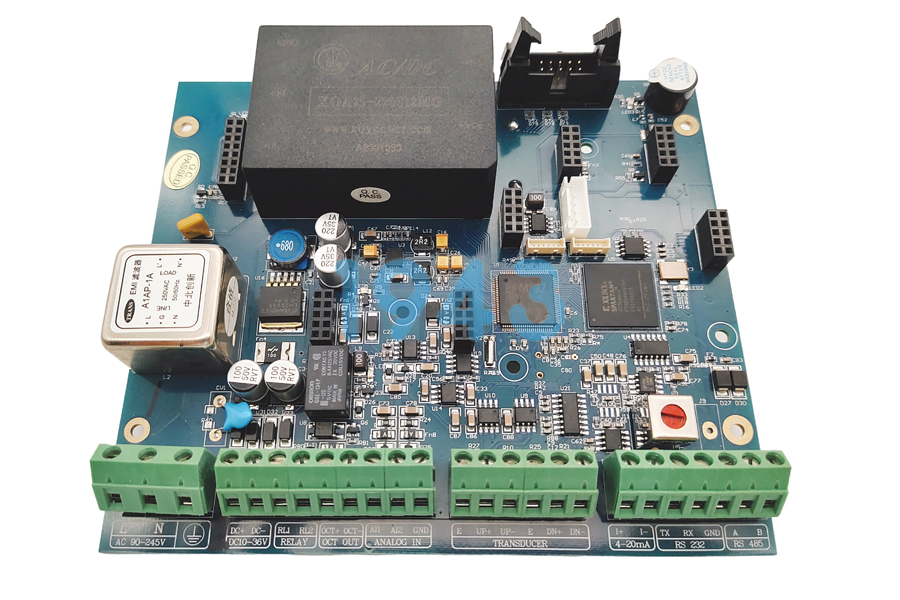

SMT与DIP混合装配,顾名思义,是指在单面或双面印刷电路板上同时组装贴片元件和插装元件的制造过程。这种组装方式充分发挥了SMT的高密度、高自动化优势,同时兼顾了DIP技术在大功率、高可靠性元件插装方面的不可替代性。

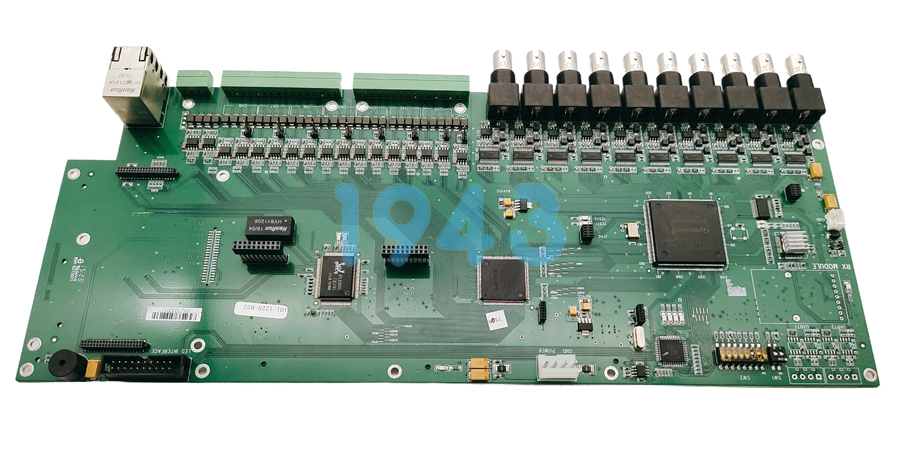

在当今电子产品向小型化、多功能化发展的趋势下,纯表面组装或纯插装组装的应用场景越来越少,而混合组装技术则因其灵活性和高效性,成为电子制造领域的主流选择。

根据元器件在PCB上的布局分布,混合装配可分为单面混装与双面混装两大类别,每种类型又根据不同的工艺顺序衍生出多种实施方案。

02 单面混合装配工艺

单面混合装配是指SMT贴片元器件与插装元器件分别分布在线路板的两面,这类组装方式采用单面PCB和波峰焊接工艺。

先贴后插工艺

先贴后插法是单面混合装配中最常用的工艺流程。具体步骤如下:

- 首先在PCB的B面(焊接面)进行锡膏印刷,通过SPI(锡膏厚度检测仪)检测确保印刷质量,然后通过贴片机将SMC/SMD精确贴装到焊盘上。

- 完成贴片后,板子进入回流焊炉,通过精确控制的温度曲线使膏状锡膏受热变成液体,最后冷却凝固完成焊接。

- 焊接质量通过AOI(自动光学检测)系统进行检测,并对检测出的不良点进行标记和返修。

- 完成SMT贴片加工后,翻转PCB板,在A面插装THC(插装元器件),然后通过波峰焊进行焊接。

- 波峰焊接后,需要进行剪脚、后焊加工(对特殊元器件进行手工焊接)、洗板和最终品检。

这种工艺的优势在于能够充分利用SMT贴片的自动化优势,提高生产效率,同时避免先插装元件对后续贴片工艺的干扰。

先插后贴工艺

先插后贴法则采用了相反的工序:先在PCB的A面插装THC,然后在B面贴装SMD。这种方法适用于插装元件较多、贴片元件较少的板子,但在实际应用中较为少见,因为先插装的元件可能会在后续贴片和回流焊过程中受到热应力影响。

03 双面混合装配工艺

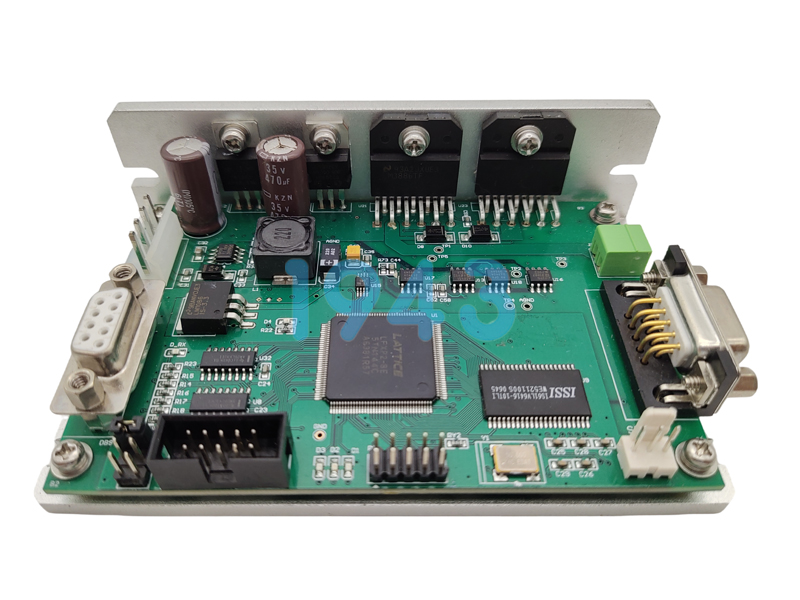

双面混合装配是指SMT贴片和DIP插件可混合分布在PCB的同一面或双面。这种装配方式工艺更为复杂,需要精确的流程规划以确保焊接质量。

双面SMD与单面DIP混合

这种组装方式适用于双面都有SMD元件,但只有单面有DIP元件的板子。其典型工艺流程为:

-

PCB的A面涂敷焊膏 → 贴片 → 回流焊接

-

翻板 → PCB的B面涂敷焊膏 → 贴片 → 回流焊接

-

插件 → 引脚打弯 → 翻板 → 波峰焊 → 清洗 → 检测 → 返修

在这一流程中,需要特别注意B面元件的粘附强度,防止二次回流时元件脱落。对于较大尺寸或重量的B面元件,可以采用点胶固定工艺。

双面SMD与双面DIP混合

这是最复杂的混合装配方式,适用于高密度集成的电路板。根据元件类型和分布,可分为两种子类型:

- SMT元件和DIP元件同面:贴片元件和DIP插件元件在PCB的同一面;DIP插件元件在一侧或两侧都有。

- DIP元件一面、两面都有贴片元件:把表面组装集成芯片(SMIC)和THT放在PCB的A面,而把SMC和小外形晶体管(SOT)放在B面。

对于这类复杂组装,通常需要采用三次加热工艺,但这种方法效率较低,且使用红胶工艺波峰焊焊接合格率较低,一般不推荐采用。

更优化的方案是根据元件数量灵活选择焊接方式:当THT元件很少时,建议采用手工焊;若THT元件较多的情况,建议采用波峰焊。

04 混合装配的流程规划要点

科学规划SMT与DIP混合装配的工艺流程,对于提高产品质量和生产效率至关重要。

元件布局设计

在PCB设计阶段,需要充分考虑混合装配的工艺要求。对于双面混装板,应尽可能将大型、重型元件集中在同一面,以便另一面贴片时提供更好的支撑;将热敏感元件远离需要二次回流焊接的区域;在波峰焊面,应确保SMD元件的布局方向与波峰焊流动方向一致,以避免阴影效应。

焊接方式选择

混合装配中,焊接方式的选择直接影响焊接质量和效率。回流焊接适用于SMD元件,能提供精确的温度控制和高质量的焊点;波峰焊接适用于THD元件,但对于高密度板可能存在桥接风险;手工焊接适用于THT元件很少的情况,或对于热敏感元件、特殊形状元件的焊接。

工艺顺序优化

优化工艺顺序是提高混合装配效率的关键。应遵循“先小后大、先低后高”的原则,优先安装体积小、高度低的元件;考虑热过程对元件的影响,尽量减少二次加热的影响;平衡各工序的作业时间,避免生产瓶颈。

05 质量控制关键点

混合装配的质量控制贯穿于整个生产流程,需要特别关注以下关键点:

- 锡膏印刷质量:通过SPI系统实时监测锡膏印刷的厚度、面积和形状,确保印刷质量。

- 贴片精度:定期校准贴片机,确保元件贴装的精确位置,特别是对于细间距元件。

- 回流焊温度曲线:根据PCB厚度、元件类型和锡膏特性,优化回流焊温度曲线,确保焊接质量一致性。

- 波峰焊参数:控制波峰焊的温度、速度和波峰高度,确保插装元件的焊接质量。

- AOI全面检测:在关键工序后设置AOI检测点,及时发现和纠正缺陷。

- 功能性测试:根据产品要求,进行ICT(在线测试)、FCT(功能测试)或老化测试,确保最终产品的功能和可靠性。

06 混合装配的挑战与解决方案

SMT与DIP混合装配面临诸多挑战,需要有针对性的解决方案:

- 热过程管理:多次加热过程可能导致元件热损伤或PCB变形。解决方案包括:优化温度曲线、使用耐高温元件、合理安排工艺顺序以减少加热次数。

- 元件布局冲突:高密度板上的SMD与THT元件可能发生空间冲突。通过三维设计软件进行虚拟装配检查,优化元件布局。

- 工艺兼容性:不同的焊接工艺对焊盘设计、钢网开口和助焊剂有不同要求。采用选择性焊接或分段焊接工艺解决兼容性问题。

- 生产效率与成本平衡:复杂的混合装配流程可能影响生产效率。通过价值流分析,识别并消除非增值环节,实现质量与成本的最优平衡。

随着电子产品的不断迭代升级,SMT与DIP混合装配技术也将持续演进。作为一家专业的SMT贴片加工厂,1943科技始终致力于优化混合装配工艺流程,通过科学的流程规划、严格的质量控制和持续工艺创新,为客户提供更高品质、更高效率的PCBA解决方案。

2024-04-26

2024-04-26