小批量PCBA加工因“批次多、品种杂、试产需求高、工艺切换频繁”的特性,成为良率控制的难点——不同于大批量生产可通过标准化流程摊平工艺调试成本,小批量加工若出现良率波动,不仅直接推高单位成本,更可能延误研发项目进度、影响产品上市周期。作为专注SMT贴片加工的1943科技,结合多年服务研发型企业、小批量生产客户的经验,从产前准备、核心工序管控、检测闭环三大维度,分享提升小批量PCBA加工良率的核心工艺要点,助力企业降低生产风险。

一、小批量PCBA加工的良率痛点:为何“小批量”更易出问题?

在拆解工艺要点前,需先明确小批量PCBA加工的独特挑战——这些痛点正是良率控制的核心发力点:

- 工艺适配性差:小批量订单常涉及多型号PCB、多类型元件,工艺参数难以“一劳永逸”,切换时易出现参数偏差;

- 产前准备不足:部分客户提供的PCB设计未充分考虑SMT工艺可行性,小批量生产前若未及时修正,会直接导致焊接不良;

- 过程管控弹性低:小批量订单批量小,一旦某道工序出现问题,不良品占比会急剧升高,且返工成本高、周期长。

二、提升良率的核心工艺控制要点:从“源头”到“成品”全流程管控

针对小批量PCBA加工的痛点,1943科技将工艺控制拆解为6大核心环节,每个环节均设置“关键控制点”,确保良率稳定。

1.产前工艺评审:提前规避80%的潜在风险

小批量PCBA加工的良率控制,“预防”远胜于“补救”。产前工艺评审需聚焦“设计与工艺的匹配性”,核心要点包括:

- GERBER文件与BOM清单双重核验:逐一核对PCB尺寸、焊盘大小/间距、阻焊层开窗范围,确保与BOM中的元件封装(如0402与0201的焊盘差异)完全匹配,避免因“封装与焊盘不兼容”导致虚焊;

- DFM(可制造性设计)深度分析:针对小批量常见的“特殊需求”(如高频板需控制阻抗、医疗设备板需无铅工艺),提前排查设计隐患——例如,若PCB边缘有0201元件,需建议客户增加防掉件的“挡点”,避免贴装或回流焊时元件偏移;

- 物料预处理方案确认:根据元件类型制定预处理流程(如IC元件需真空包装防潮、QFP元件需检查引脚共面性),尤其小批量订单常使用“样品级元件”,需提前测试元件可焊性,避免因元件氧化导致焊接不良。

2.焊膏管控:决定焊接质量的“基础变量”

焊膏是SMT焊接的核心材料,小批量PCBA加工中因“换料频繁、单次用量少”,更易出现管控漏洞,需重点控制3个环节:

- 储存与回温:严格遵循“-18℃冷冻储存”,取出后需在室温(20-25℃)下放置4-8小时自然回温,严禁使用微波炉或热风枪加速回温——否则焊膏中的助焊剂与焊锡粉会分离,导致焊接时出现气泡、虚焊;

- 搅拌与使用:采用专用焊膏搅拌机,按“低速1分钟+高速3分钟”的标准搅拌,确保焊膏均匀度;小批量订单单次取膏量不超过20g,取膏后需立即盖紧焊膏罐,避免焊膏在空气中暴露超过4小时(湿度>60%时需缩短至2小时),防止助焊剂挥发;

- 焊膏印刷参数适配:根据PCB厚度、焊盘类型调整钢网厚度、刮刀压力(一般3-5N)与印刷速度(20-30mm/s),小批量每印刷50片需检查钢网是否有堵塞,及时用无尘纸+专用清洁剂清理。

3.贴装精度控制:应对“多元件类型”的关键

小批量PCBA加工常涉及“多型号元件混装”,贴装精度直接影响良率,需从设备与操作两方面管控:

- 贴片机参数校准:每日生产前校准贴片机的吸嘴、光学识别系统(确保元件轮廓识别准确率>99.5%),针对BGA/QFP等精密元件,需启用“3D视觉定位”,补偿PCB的微小形变;

- 首件确认机制:小批量每批次首件需经过“双重检验”——先由贴片机自动检测贴装偏移量(控制在±0.05mm内),再由IPQC工程师用显微镜检查元件极性、引脚对齐度(如QFP引脚与焊盘对齐度需>90%),确认无误后再批量生产;

- 元件切换的工艺衔接:小批量切换元件型号时,需彻底清理贴片机吸嘴(避免残留焊膏污染新元件)、更新元件库参数(如元件高度、吸嘴型号),并试贴3-5片后再次确认贴装精度,避免因“参数未更新”导致批量不良。

4.回流焊工艺优化:适配“小批量多规格”的温区曲线

回流焊是焊接成型的核心工序,小批量PCBA加工因PCB材质、元件耐热性差异大(如有的板含热敏元件,有的用高温无铅焊膏),需“一板一曲线”优化:

- 温区曲线定制:根据焊膏类型、元件耐热上限(如IC元件峰值温度不超过260℃),调整回流焊的预热区(80-120℃,升温速率<3℃/s)、恒温区(150-180℃,时间60-90s)、回流区(峰值温度+时间),小批量每批次需用测温仪实测曲线,确保与焊膏要求匹配;

- 炉内氛围控制:若涉及BGA、QFP等精密元件,需开启氮气保护(氧气浓度<500ppm),减少焊接时的氧化,提升焊点饱满度;小批量生产时,炉内传输速度需与温区曲线匹配(一般30-40cm/min),避免PCB在某一温区停留时间过长导致元件损坏;

- 冷却环节管控:冷却速率需控制在2-5℃/s,避免冷却过快导致PCB翘曲(尤其超薄PCB),或冷却过慢导致焊点晶粒粗大、强度下降——小批量可通过调整冷却风扇转速,适配不同厚度的PCB。

5.检测闭环:及时拦截不良品,避免批量流出

小批量PCBA加工因“批次小、客户对质量要求高”,需建立“全流程检测”体系,核心要点包括:

- AOI检测时机与参数:在“焊膏印刷后”与“回流焊后”各进行1次AOI检测——印刷后重点检测焊膏量(过多易短路、过少易虚焊)、偏移量,回流焊后重点检测焊点(如立碑、桥连、虚焊);针对小批量的特殊元件,需自定义AOI检测算法,提高识别准确率;

- X-Ray检测覆盖:对BGA、CSP等“隐藏焊点”元件,100%进行X-Ray检测,检查焊点是否存在空洞(空洞率需<15%)、冷焊,小批量每批次随机抽取5%的PCB进行切片分析,验证焊点内部质量;

- 人工复检与失效分析:AOI/X-Ray检测出的不良品,需由资深工程师进行人工复检(用显微镜观察焊点细节),并记录不良类型(如虚焊、短路);小批量每出现1例不良品,需立即分析原因(如贴装偏移、温区曲线不当),调整工艺参数后再继续生产,避免同一问题重复出现。

6.后焊与组装:小批量“手工环节”的质量管控

小批量PCBA加工常涉及手工后焊(如插件元件、连接器焊接)与组装,这一环节易因“人工操作差异”影响良率,需控制2个要点:

- 手工焊接工艺标准化:制定《手工焊接作业指导书》,明确电烙铁温度(一般350-380℃)、焊接时间(<3秒/焊点)、助焊剂用量(少量均匀涂抹),避免因温度过高导致PCB焊盘脱落,或时间过长导致元件引脚氧化;

- 静电防护与ESD管控:所有后焊、组装人员需佩戴防静电手环(接地电阻1-10^9Ω)、穿防静电服,工作台面铺设防静电胶垫,小批量使用的IC元件需放在防静电托盘内,避免静电击穿元件(尤其MOS管、传感器等敏感元件)。

三、1943科技:小批量PCBA加工良率的“全流程保障体系”

提升小批量PCBA加工良率,不仅需要“单点工艺控制”,更需要“体系化保障”。1943科技针对小批量客户需求,构建了三大核心能力:

- 快速工艺响应能力:配备专职DFM工程师,小批量订单24小时内完成设计评审与工艺方案输出,针对紧急研发订单,可实现快速打样,同时保障良率;

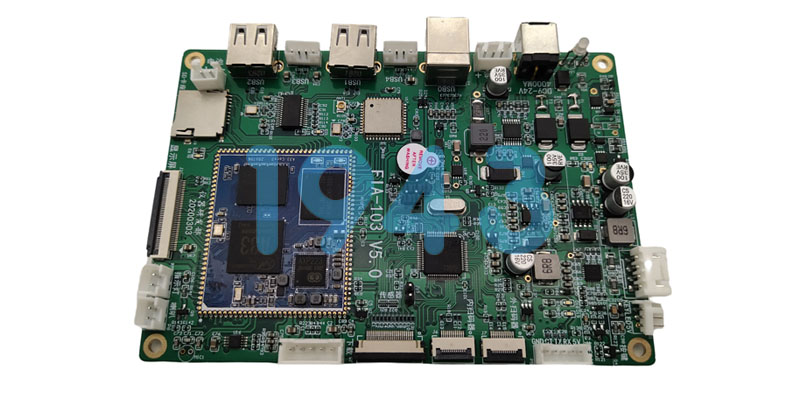

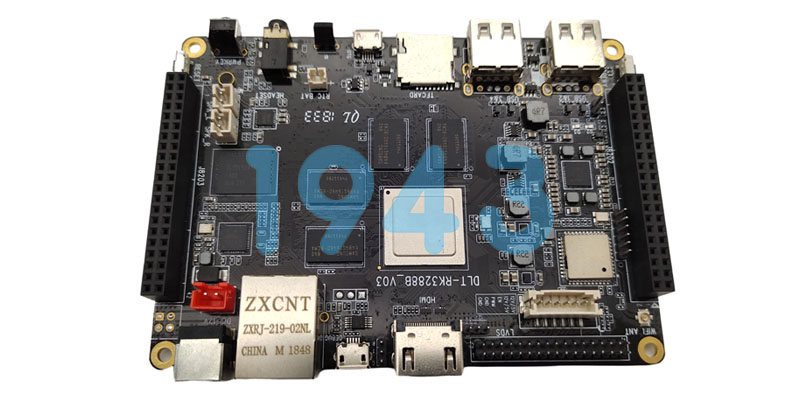

- 设备与技术支撑:采用高精度贴片机(支持0201元件贴装,精度±0.03mm)、闭环控制回流焊炉(实时监控温区曲线)、高分辨率X-Ray检测设备,为小批量精密元件加工提供硬件保障;

- 全流程质量追溯:建立“批次追溯系统”,从物料入库、工艺参数、检测结果到成品出库,每一步均记录可查,小批量客户可随时查询订单进度与质量数据,降低合作风险。

结语:小批量PCBA加工良率,始于“细节”,成于“体系”

对有小批量PCBA加工需求的企业电子研发公司、医疗器械厂商、工业控制设备企业而言,良率不仅是“成本问题”,更是“项目进度与产品可靠性的关键”。1943科技始终认为,小批量PCBA加工的良率提升,需从“产前设计评审”到“成品检测”的每一个细节入手,通过标准化工艺、定制化方案、全流程管控,将良率波动控制在最低。

若您正面临小批量PCBA加工良率低、工艺适配难、交期紧张等问题,欢迎访问1943科技官网在线咨询联系我们——我们提供免费DFM咨询、工艺评估服务,助力您的产品快速落地、稳定量产。

2024-04-26

2024-04-26