在SMT贴片加工中,三防漆的防护性能直接决定PCBA的使用寿命与可靠性。但实际生产中,厚度不均这一微米级的偏差往往成为三防失效的导火索——局部过薄导致防护屏障失守,易受湿热、盐雾侵蚀;局部过厚则引发开裂、气泡,甚至影响元器件散热与电气性能。其中,自动喷涂的速度与气压参数设置是调控涂层厚度的核心密钥,找到二者的黄金区间,是破解厚度不均难题的关键。

一、厚度不均:从微观偏差到三防失效的连锁反应

三防漆的防护价值依赖于均匀且达标的涂层厚度(通常行业标准为20-30μm),一旦厚度出现±15%以上的偏差,失效风险将呈指数级上升。这种偏差带来的危害贯穿产品全生命周期:

- 防护断层风险:元器件引脚、BGA封装周边等关键区域若涂层过薄(<15μm),会形成防护盲区,在高湿环境中易发生水汽渗透,导致电路短路或金属焊点腐蚀。某航天级PCBA测试显示,涂层厚度不足20μm时,盐雾测试通过率仅为40%。

- 涂层失效隐患:大面积区域涂层过厚(>35μm)会导致固化不完全,漆膜内部残留溶剂挥发时形成气泡,后续使用中受温度变化影响易出现龟裂剥落。同时,过厚涂层会增加热阻,导致芯片散热效率下降5-10%。

- 生产隐性成本:厚度不均迫使企业增加返工率,据行业统计,因喷涂参数不当导致的返工成本占三防工艺总成本的20-30%,且反复喷涂会破坏PCBA表面附着力,形成恶性循环。

追根溯源,自动喷涂过程中速度与气压的失衡是导致厚度不均的首要因素,二者的协同匹配度直接决定涂层质量。

二、参数解密:速度与气压如何左右涂层厚度?

自动喷涂系统中,速度与气压通过影响漆料雾化效果和附着效率,共同决定涂层厚度。二者如同天平的两端,任一参数偏离最优范围都会打破平衡。

1.喷涂速度:涂层厚度的流量控制阀

自动喷涂速度主要指传送带运行速度(批量生产)或喷枪移动速度(选择性喷涂),其对厚度的影响呈反向关联:

- 速度过快(>2m/min):漆料尚未充分附着于PCBA表面便被传送带带离喷涂区域,易形成蜻蜓点水式薄涂层,尤其在元器件密集区易出现漏涂。

- 速度过慢(<1m/min):漆料在同一区域持续堆积,溶剂挥发不及时会导致流挂现象,固化后形成厚斑,且易与遮蔽胶带边缘产生渗漆。

行业数据显示,传送带速度每变化0.5m/min,涂层厚度偏差可达5-8μm,这一波动已超出多数高端电子设备的防护要求。

2.喷涂气压:漆料雾化的精度调节器

喷涂气压直接控制漆料的雾化颗粒大小和喷射力度,气压异常会引发连锁问题:

- 气压过高(>0.5MPa):漆料雾化过细(颗粒直径<5μm),大部分漆雾会随气流飘散,实际附着量减少,导致涂层整体偏薄,同时增加VOC排放与材料损耗。

- 气压过低(<0.3MPa):雾化不充分,漆料以液滴状喷射,易在板面形成疙瘩或局部堆积,且无法渗透至引脚间隙等狭小区域。

不同粘度的三防漆对气压敏感度不同:高粘度漆料(35秒/涂-4杯)需稍高气压促进雾化,低粘度漆料(25秒/涂-4杯)则需降低气压避免过度飘散。

3.速度与气压的协同法则

二者并非独立调节,而是存在反向联动关系:当速度提高时,需适当提升气压以增加单位时间内的漆料附着量;当气压调整时,需同步匹配速度以控制涂层堆积度。例如,传送带速度从1m/min提升至2m/min时,气压需从0.3MPa微调至0.45MPa,才能维持厚度稳定。

三、黄金区间:基于千次验证的参数方案

1943科技结合5000+PCBA项目实践与工艺验证,总结出不同场景下自动喷涂速度与气压的黄金区间,可覆盖丙烯酸、有机硅等主流三防漆类型。

1.通用黄金参数表

| 喷涂场景 | 传送带速度(m/min) | 喷枪移动速度(cm/s) | 喷涂气压(MPa) | 适配粘度(涂-4杯,秒) |

|---|---|---|---|---|

| 常规PCBA批量喷涂 | 1.2-1.8 | 12-15 | 0.35-0.45 | 28-32 |

| 高密度元器件区域喷涂 | 1.0-1.5 | 10-12 | 0.40-0.50 | 30-35 |

| 大面积空旷区域喷涂 | 1.5-2.0 | 15-18 | 0.30-0.40 | 25-30 |

2.参数适配调整指南

- 根据漆料类型微调:有机硅三防漆粘度较高,可在区间上限取值(如气压0.45-0.50MPa);丙烯酸漆料粘度较低,建议取区间下限(如气压0.35-0.40MPa)。

- 结合膜厚需求调整:若目标干膜厚度为30μm(较厚),可将速度降低0.2-0.3m/min,气压保持不变;若目标厚度为20μm(较薄),可将气压降低0.05-0.1MPa,速度维持区间中间值。

- 特殊元器件适配:针对BGA、QFP等精密封装,采用低速低气压组合(速度1.0m/min,气压0.35MPa),配合CCD视觉定位确保喷涂精度。

四、落地保障:黄金参数的实现路径

参数区间仅为基础,需配套完整的工艺控制体系才能确保落地效果,1943科技通过三步法实现厚度精准控制:

1.喷涂前预处理

- 表面清洁:采用工业吸尘器+异丙醇擦拭,清除焊渣、油污等杂质,避免影响漆料附着均匀性。

- 环境调控:将车间温湿度严格控制在15-30℃、40-70%RH,梅雨季节增设60℃热风烘干工序,减少湿度对雾化的干扰。

- 漆料准备:按比例添加稀释剂调节粘度至目标范围(25-35秒/涂-4杯),搅拌后静置10分钟消除气泡。

2.过程中动态监测

- 首件验证:每批次生产前制作试板,采用涡流测厚仪在板面选取9个检测点,确保厚度误差≤±15%。

- 实时调整:配备在线测厚系统,当检测到厚度偏差超5μm时,自动反馈至喷涂系统,实现速度/气压的0.01级微调。

- 设备维护:每日清洁喷嘴(建议选用0.8-1.2mm直径喷头),每周校准气压传感器与速度编码器,避免设备误差影响参数精度。

3.喷涂后质量管控

- 固化监测:根据漆料类型控制固化条件(如UV固化型确保紫外线强度1200-1500mW/cm²),避免固化不完全引发厚度异常。

- 外观检验:用5倍放大镜检查涂层表面,重点排查元器件根部、板边缘等易出现厚度偏差的区域,无流挂、漏涂为合格。

- 性能抽检:每批次抽取3块样品进行盐雾试验(48小时)与绝缘电阻测试(≥100MΩ),验证防护性能与厚度的匹配性。

五、1943科技:让参数精准转化为防护价值

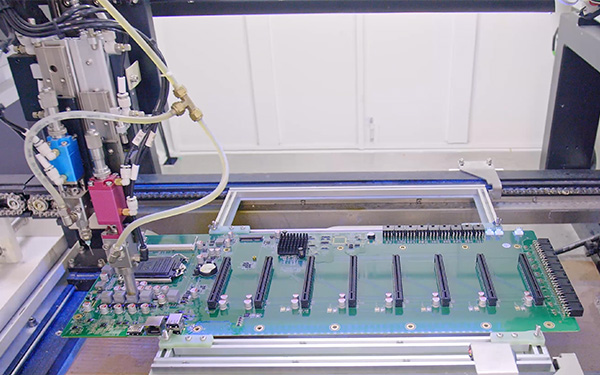

作为深圳SMT贴片加工的国家高新技术企业,1943科技始终将工艺参数优化作为核心竞争力。针对三防漆喷涂环节,我们打造了定制化参数数据库+全流程质控体系的解决方案:

- 可根据客户PCBA的元器件密度、漆料类型、防护等级,快速匹配专属速度-气压参数组合,缩短试产周期30%以上。

- 配备全自动涂覆线与在线测厚系统,实现参数闭环控制,涂层厚度公差可稳定控制在±3μm以内。

- 提供从工艺设计、试产验证到批量生产的全周期技术支持,免费为客户提供PCBA防护方案评估与参数调试服务。

如果您有SMT贴片加工的需求,欢迎随时联系我们,我们将为您提供详细的方案和报价。

2024-04-26

2024-04-26