在SMT贴片加工行业,PCBA功能验证覆盖率直接决定了产品质量和可靠性。随着电子产品复杂度不断提升,如何通过高效的测试策略提升覆盖率已成为每个制造商必须面对的挑战。在众多测试方法中,ICT(在线测试)和FCT(功能测试)作为两种核心测试手段,如何充分发挥它们的协同效应,是提升PCBA功能验证覆盖率的关键所在。

01 ICT测试:通断路的精密侦察兵

ICT测试,即在线测试,是在不上电的情况下对PCB裸板进行通断路、元件值和元件安装情况进行的测试。它使用针床接触电路板上的测试点,测量电感、电容、阻抗和电阻等实际数据,以便确认所有被测器件测试节点的结果在公差范围内。

ICT能够精准检测出开路、短路、错件或极性接反等制造缺陷。对于高密度板(如BGA、QFN封装)和高可靠性领域的产品(如军工、医疗电子),ICT是不可或缺的测试环节。

ICT测试覆盖率提升的核心策略包括:

-

分层测试策略:结合AOI、X-ray等前置检测手段,减少ICT对基础焊接缺陷的依赖。例如,BGA封装可通过X-ray预检空洞率,再通过ICT重点验证电气参数,可使整体覆盖率提升10%-15%。

-

边界扫描技术:对符合IEEE 1149.1标准的数字芯片,利用JTAG接口测试隐藏节点。在高密度区域,边界扫描可将覆盖率从70%提升至92%,同时减少30%的探针数量。

-

混合探针技术:采用电容感应式探针检测无测试点的BGA焊球,结合传统探针覆盖有源器件。某汽车电子项目通过此技术将覆盖率从85%提升至97%。

02 FCT测试:功能验证的终极裁判

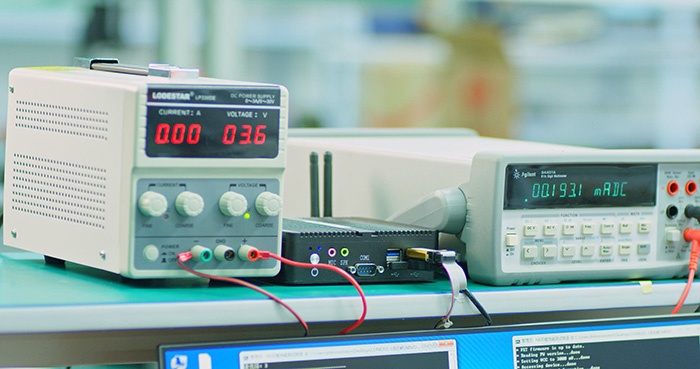

FCT,即功能测试,是通过模拟产品的实际工作环境,验证PCBA整体功能是否符合设计要求的测试方法。FCT通常需要为被测板提供电源、输入信号,并监测输出响应,以确保PCBA满足设计要求。

与ICT不同,FCT关注的是整个组件的功能完整性,而不仅仅是单个元件的正确性。因此,FCT是PCBA测试流程中的“功能兜底”环节,无论产品复杂度如何,均需通过功能验证。

FCT测试的优势在于它能够:

-

验证PCBA在真实工作环境下的性能表现

-

检测ICT无法覆盖的功能缺陷和交互问题

-

提供最终的质量保证,确保产品按设计规格工作

03 黄金组合:ICT与FCT的协同效应

ICT和FCT不是相互替代的关系,而是相辅相成的伙伴。将它们有机结合,能够实现覆盖范围的最大化,同时控制测试成本。

测试顺序的标准流程为:AOI → ICT → FCT → 老化测试。这种先拦截制造缺陷,再验证功能,最后筛选可靠性的顺序,确保了测试效率最优化。

对于不同产品的测试策略应当有所区别:

-

基础保障组合:AOI + FCT是基础组合,适用于简单消费类产品,可快速拦截80%以上的焊接与贴装缺陷,并通过功能验证确保产品可用性。

-

高可靠性组合:AOI → ICT → FCT → 老化 → 二次FCT,用于航空航天、医疗器械等高要求领域,老化后需二次功能验证。

将ICT和FCT优势结合的测试适配器方案,能够显著提升测试效率。通过技术创新,如脉冲负载技术、主动突发技术等,可以解决ICT和FCT在组合实施中的技术难题。

04 提升测试覆盖率的五大实战策略

-

DFT优化设计

在PCB设计阶段预留测试点是提升ICT覆盖率的关键。测试点应尽可能集中在焊接面,且要求均匀分布在单板上。理想测试点的焊接直径最好大于1mm,优先选用直径为1.2mm的测试点。

测试点到元器件的边缘距离应大于1mm,到元器件焊盘的边缘间距大于0.5mm。所有测试点要求打开防焊层,以确保探针的良好接触。

-

动态向量测试应用

通过给数字芯片施加输入序列并检测输出响应,动态向量测试能够解决并联管脚开路检测盲区。对于互联的MCU管脚,传统PN结检测可能失效,而向量测试可精准定位焊接异常。

-

测试程序优化

利用直接数字合成和离散傅立叶变换等波形生成和分析技术,可以加速FCT测试过程。与其施加稳定负载、等待输出稳定后测量,不如将输出负载脉冲延迟数毫秒,利用处理结果得出输出特性,这样可缩短80%的测量时间。

-

并行测试策略

通过多机并行测试方法,能够降低成本,使原本单机生产的ICT和FCT连成生产线,实现自动化生产,使不同节拍的机器能有效利用,优化机器使用效率。

-

覆盖率分析与闭环

建立覆盖率分析机制,定期评估ICT和FCT的测试覆盖率,识别覆盖盲区,并据此优化测试策略。研究表明,通过系统性的覆盖率分析及策略调整,相关模块测试覆盖率可提高10%-30%左右。

05 测试策略的经济性平衡

在制定测试策略时,必须在测试覆盖率和成本之间寻求平衡。不是所有产品都需要100%的测试覆盖率,关键是根据产品类型和可靠性要求制定适当的测试策略。

-

消费电子产品:可采用AOI+FCT的基础组合,牺牲部分参数检测深度以压缩周期和成本。

-

高可靠性产品:需要追加ICT和老化测试,确保产品的长期可靠性和参数精度。

测试经济性的核心原则是:先解决“能不能用”(AOI/ICT),再验证“好不好用”(FCT),最后确保“长期耐用”(老化)。

在电子制造领域,没有一种测试方法能100%覆盖所有潜在缺陷。但通过精心设计的ICT与FCT组合测试策略,我们能够以最低成本覆盖最大风险。

只有将测试思维融入设计阶段,在制造过程中严格执行分层测试策略,才能在这个质量至关重要的时代赢得市场,赢得尊重。

| 测试类型 | 检测重点 | 缺陷覆盖范围 | 适用产品 |

|---|---|---|---|

| ICT测试 | 元件值、通断路、制造缺陷 | 元件错漏反、开路、短路 | 高密度板、高可靠性产品 |

| FCT测试 | 整体功能、性能参数 | 功能异常、参数偏差 | 所有产品类型 |

| AOI检测 | 焊接质量、贴装缺陷 | 焊桥、偏移、缺件 | 所有PCBA产线 |

| 组合测试 | 从制造到功能的全面覆盖 | 制造缺陷+功能异常 | 根据可靠性要求选择 |

提升PCBA测试覆盖率就像编织一张更密实的渔网——ICT检测网中的小洞,FCT捕捉漏网之鱼,只有双网合璧,才能确保捕获所有潜在缺陷。

2024-04-26

2024-04-26