从通讯物联到工业控制,从医疗设备到汽车电子,PCBA的品质直接决定了终端产品的可靠性、稳定性与使用寿命。然而,PCBA加工流程(SMT贴片、DIP插件、回流焊等)中,哪怕是微小的误差,都可能导致产品功能失效,进而引发客户投诉、返修成本激增甚至安全风险。

因此,PCBA加工后的测试环节绝非“可选步骤”,而是保障产品合格的“最后一道防线”。其中,ICT(在线测试)与FCT(功能测试)作为两大核心测试手段,更是直接决定了PCBA能否真正满足设计要求与实际使用需求。我们将详细拆解PCBA加工后的完整测试流程,并深入解析ICT与FCT测试的原理、价值,以及1943科技如何通过专业测试体系确保每一块PCBA的功能合格。

一、PCBA加工后测试:从“基础筛查”到“功能验证”的全流程框架

PCBA加工完成后,测试并非单一环节,而是一套层层递进、覆盖“硬件完整性”到“实际功能”的系统化流程。1943科技基于多年SMT贴片与PCBA加工经验,建立了标准化的测试流程,确保无死角排查问题:

-

外观检查(AOI/人工复检)测试的第一步是“肉眼可见”的基础筛查,通过AOI(自动光学检测)设备对PCBA表面进行高精度扫描,识别元件缺件、错件、反向、偏移、焊锡过多/过少、桥连等外观缺陷;对于AOI难以识别的细微问题(如元件隐藏引脚虚焊),再辅以专业工程师人工复检,确保基础硬件装配无错漏。

-

ICT测试(在线测试)外观合格不代表内部电路正常,ICT测试是对PCBA“硬件连接与元件性能”的深度检测,核心目标是排除“隐性硬件故障”(如虚焊、元件参数异常)。

-

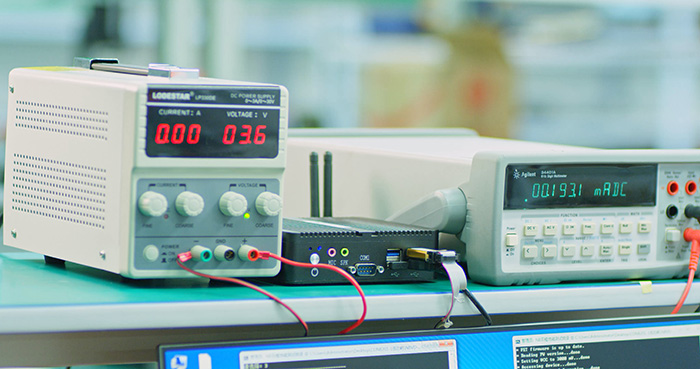

FCT测试(功能测试)在硬件无虞的基础上,FCT测试模拟PCBA的实际工作场景,验证其是否能实现预设的全部功能,是判断PCBA“能否用、好不好用”的关键环节。

-

辅助测试(老化测试/环境测试)针对高可靠性需求的行业(工业、医疗、汽车),1943科技还会增加老化测试(高温/高湿环境下长时间运行,排查早期失效风险)、环境适应性测试(高低温循环、振动测试)等,进一步保障PCBA在复杂工况下的稳定性。

二、ICT测试:PCBA硬件故障的“早期捕手”

ICT(In-CircuitTest,在线测试)是通过“针床与PCBA测试点接触”,结合专用测试软件,对电路网络和元件进行逐一检测的技术。它的核心价值是在PCBA进入功能测试前,提前排除硬件层面的问题,避免因硬件故障导致FCT测试误判或无效测试。

1.ICT测试的核心原理

PCBA设计时会预留专用“测试点”(通常是裸露的焊盘),测试时将PCBA固定在定制针床上,针床的探针精准接触这些测试点,形成临时电路连接。测试设备通过向电路注入特定信号,采集反馈数据,并与“标准参数库”对比,判断电路是否正常。

2.ICT测试的核心检测内容

ICT测试能覆盖PCBA硬件的绝大多数关键问题,具体包括:

- 元件装配检测:排查缺件(如电阻、电容未贴装)、错件(如型号不符,10kΩ电阻贴成100kΩ)、元件反向(如二极管、电容极性装反)、虚焊/假焊(探针接触测试点时,电路导通性异常)、短路(相邻电路网络意外连通)。

- 元件参数检测:对电阻、电容、电感、二极管、三极管等无源/有源元件的参数进行初步测量,判断是否在设计允许的误差范围内(如电容容值偏差是否≤10%,二极管正向压降是否正常)。

- 电路通断检测:验证设计的电路网络是否导通(如芯片引脚与对应接口的连接是否通畅),排除因布线或焊接导致的开路问题。

3.ICT测试的核心优势

- 高效性:单次测试仅需几秒到几十秒(取决于PCBA复杂度),适合大批量PCBA生产的快速筛查,不影响生产效率。

- 精准性:能定位到具体的故障元件或测试点,工程师可直接根据测试报告进行返修,大幅降低排查成本。

- 低成本:早期发现硬件故障(如虚焊),避免故障PCBA流入后续环节(如FCT测试、组装),减少因后期返修导致的物料浪费和工时损耗。

三、FCT测试:PCBA实际功能的“最终裁判”

如果说ICT测试是“检查零件是否合格”,那么FCT(Functional Test,功能测试)就是“检查机器是否能正常运转”。FCT测试通过模拟PCBA的实际工作环境与输入输出场景,验证其功能是否完全符合设计要求,是PCBA“出厂前的最后一道功能关卡”。

1.FCT测试的核心原理

FCT测试需要针对具体PCBA的功能需求,定制“测试工装”(如模拟负载、信号输入接口、数据采集模块)和“测试程序”。测试时,将PCBA与测试工装连接,通过工装向PCBA输入实际工作中可能遇到的信号(如电压、电流、数据指令),同时采集PCBA的输出信号(如显示信号、通信数据、执行器控制信号),与“标准功能库”对比,判断功能是否达标。

2.FCT测试的核心检测内容

FCT测试的内容完全围绕PCBA的“实际用途”展开,不同行业、不同功能的PCBA,测试项目差异较大,但核心可归为三类:

- 基础功能实现:验证PCBA是否能完成预设的核心功能。例如:

- 电源类PCBA:是否能稳定输出指定电压/电流,是否支持过压/过流保护。

- 通信类PCBA:是否能正常发送/接收数据(如USB、RS485、WiFi通信),数据传输速率与误码率是否达标。

- 控制类PCBA:是否能精准控制执行器(如电机、继电器),是否能响应传感器信号。

- 性能指标验证:测试PCBA的功能参数是否在设计规格范围内。例如:

- 输出电压精度(如设计5V±0.1V,实际输出是否在此区间)。

- 信号响应速度(如接收指令后,执行动作的延迟是否≤100ms)。

- 功耗表现(如待机功耗是否≤10mA,满负载功耗是否符合设计)。

- 异常场景测试:模拟实际使用中的极端或异常情况,验证PCBA的稳定性与安全性。例如:

- 输入电压波动(如AC220V±10%变化时,PCBA是否能正常工作)。

- 过载测试(如负载超出设计值时,PCBA是否能触发保护机制,避免损坏)。

- 断电恢复测试(如突然断电后重启,PCBA是否能正常恢复功能,数据是否丢失)。

3.FCT测试的核心优势

- 贴近实际场景:测试环境与PCBA的最终使用场景高度一致,能直接发现“ICT测试无法覆盖的功能问题”。

- 保障终端体验:通过FCT测试的PCBA,能确保终端产品在用户手中“即开即用、稳定可靠”,减少因功能故障导致的售后成本与品牌风险。

- 定制化适配:可根据客户的个性化需求调整测试方案,满足不同领域的严格要求。

四、ICT与FCT协同:1+1>2的测试保障体系

ICT与FCT并非“二选一”的关系,而是互补协同的“黄金组合”。在1943科技的PCBA测试流程中,两者的配合能实现“硬件无故障+功能全达标”的双重保障:

- 前置筛查,减少无效测试:先通过ICT测试排除硬件故障(如虚焊、错件),避免因硬件问题导致FCT测试失败——若跳过ICT直接进行FCT,工程师可能会误判为“功能设计缺陷”,浪费大量排查时间。

- 深度验证,覆盖全场景风险:ICT保障“硬件能通”,FCT保障“功能能用”。例如,某块PCBA通过ICT测试(元件与电路正常),但FCT测试中发现“通信功能失效”,此时可快速定位为“芯片程序错误”或“通信协议不匹配”,而非硬件问题。

- 降低成本,提升交付效率:两者协同能在生产环节早期发现问题,减少后期返修率;同时,标准化的测试流程(ICT自动化+FCT半自动化)可适配大批量生产,确保PCBA快速、合格交付。

五、1943科技:以专业测试体系,守护每一块PCBA的品质

作为专注SMT贴片与PCBA加工的服务商,1943科技深知“测试环节”对客户产品价值的重要性。我们从“设备、团队、方案、质控”四大维度,构建了完善的PCBA测试能力:

- 先进测试设备:配备高精度AOI检测设备、多通道ICT测试系统、定制化FCT测试工装,确保测试精度与效率。

- 专业技术团队:拥有10年以上电子测试经验的工程师团队,可根据客户PCBA的设计图纸、功能需求,快速制定测试方案,并提供故障分析与返修支持。

- 定制化测试方案:针对消费电子、工业控制、医疗设备、汽车电子等不同行业的PCBA,结合行业标准与客户特殊需求,提供“ICT+FCT+辅助测试”的组合方案,确保测试覆盖度达99%以上。

- 严格质控流程:建立“测试数据追溯系统”,每一块PCBA的测试结果均实时记录、存档,客户可随时查阅;同时,定期对测试设备进行校准,确保测试数据的准确性。

结语:测试,是PCBA品质的“底线”,更是客户信任的“基石”

在PCBA加工行业,“做得快”不如“做得对”,“做得多”不如“做得好”。ICT与FCT测试不仅是排查故障的手段,更是1943科技对“每一块PCBA都合格”的承诺。

如果您有SMT贴片、PCBA加工需求,或需要定制化的PCBA测试方案,欢迎联系1943科技——我们将以专业的测试能力、严格的质控标准,为您的电子产品保驾护航,共同提升终端产品的可靠性与市场竞争力。

2024-04-26

2024-04-26